| Каталоги | Производители | Статьи | Контакты | О проекте |

| |||||

Линейные подшипники

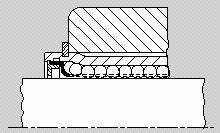

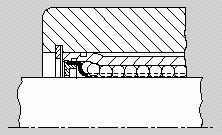

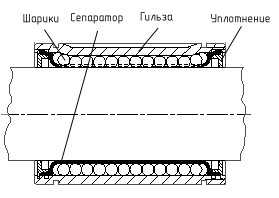

Линейный подшипник (рис. 1) состоит из: наружной гильзы; тел качения; сепаратора; уплотнения и запорных колец.

Рис. 1 Элементы линейного подшипника

Уплотнение скребкового типа служит для предотвращения попадания грязи в подшипник и сохранения в нем смазки. Уплотнение может быть встроенного и разделяемого типа. Уплотнение разделяемого типа рекомендуется при работе в загрязненной среде.

Запорные кольца служат для фиксации линейного подшипника в корпусе и ничем не отличаются от применяемых в машиностроении пружинных кольцевых стопоров (зегеров). Возможна поставка подшипника как с кольцами, так и без них.

Линейные подшипники

стандартизованы.

Стандарт ISO 10285 содержит основные размеры, отклонения и определения

для линейных шариковых подшипников. Они классифицируются

по сериям геометрических

размеров и классов точности. В таблице 1 содержатся размеры различных

серий

подшипников, наиболее часто

встречающихся на нашем рынке.

Рис. 2 Основные размеры

линейных подшипников

Таблица 1. Основные размеры линейных подшипников, мм

| Диаметр

направляющей d | Серия

1 |

Серия

2 | Серия

3 | Серия

4 | ||||

| D(h6) | L(h12) | D(h6) | L(h12) | D(h6) | L(h12) |

D(h6) | L(h12) |

|

| 3 | 7 | 10 | - | - | - | - | - | - |

| 4 | 8 | 12 | - | - | - | - | - | - |

| 5 | 10 | 15 | - | - | 12 | 22 | - | - |

| 8 | 15 | 24 | - | - | 16 | 25 | - | - |

| 10 | 17 | 26 | - | - | - | - | - | - |

| 12 | 19 | 28 | 20 | 24 | 22 | 32 | - | - |

| 14 | 21 | 28 | - | - | - | - | - | - |

| 16 | 24 | 30 | 25 | 28 | 26 | 36 | - | - |

| 20 | 28 | 30 | 30 | 30 | 32 | 45 | - | - |

| 25 | 35 | 40 | 37 | 37 | 40 | 58 | - | - |

| 30 | 40 | 50 | 44 | 44 | 47 | 68 | 60 | 75 |

| 40 | 52 | 60 | 56 | 56 | 62 | 80 | 75 | 100 |

| 50 | 62 | 70 | - | - | 75 | 100 | 90 | 125 |

| 60 | - | - | - | - | 90 | 125 | 110 | 150 |

| 80 | - | - | - | - | 120 | 165 | 145 | 200 |

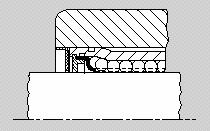

а) Подшипники закрытого типа

б) Регулируемые (прорезные) подшипники

Рис. 3 Типы линейных подшипников

Величина радиального зазора в паре подшипник – направляющая зависит от полей допусков посадочного отверстия и направляющей. Рекомендуемые посадки (посадочное отверстие/направляющая): для закрытых подшипников — H6/h6, H7/h7; для подшипников регулируемого и открытого типов — H6/h6, JS6/h6, K6/h6, H7/h7, JS7/h7, K7/h7.

Подшипники

регулируемые (прорезные) и открытые имеют

возможность регулировки радиального зазора.

В конструкциях с так называемым нулевым зазором, радиальные зазоры

должны быть

уменьшены регулировочным винтом в корпусе подшипника. Если узел

подвергается

воздействию вибрации, должны быть предусмотрены меры по стопорению

регулировочного винта. Радиальный зазор в подшипниках закрытого типа не

регулируется.

Если требуется

отрицательный зазор (предварительный натяг), рекомендуется установить

нулевой

зазор, используя фальш-направляющую. Диаметр фальш-направляющей должен

быть

меньше рабочего на величину желаемого предварительного натяга.

Расчет и выбор линейных подшипников (как и обычных подшипников качения) основан на понятиях номинальной долговечности, номинальной динамической грузоподъемности, статической грузоподъемности и приведенной нагрузки.

Номинальная долговечность — такое число часов работы, которое выдерживают 90% или более подшипников одной группы, выполненных из одинаковых материалов и заданным качеством, и работающих в идентичных условиях.

Долговечность

подшипников в значительной мере определяется

качеством и твердостью направляющей, используемой с линейным

подшипником.

Закалка направляющей и ее шлифовка обеспечивает продолжительную

эксплуатацию

линейных подшипников.

Динамическая

грузоподъемность C, Н — постоянная

нагрузка, которую

подшипник может выдержать в течение

Статической грузоподъемность называют нагрузку C0, Н, которая вызывает общую остаточную деформацию наиболее нагруженного тела качения с дорожкой качения, равную 10-4 Dw (Dw — диаметр тела качения).

Значения динамической грузоподъемности C и статической грузоподъемности C0 приводятся в каталогах подшипников. Сводные данные от различных изготовителей приведены в таблицах 2 и 3. Поскольку на рынке наиболее широко распространены подшипники серии 3, они вынесены в отдельную таблицу 3.

Таблица 2

Динамическая и статическая грузоподъемность подшипников серий 1,2,4

| Диаметр

направляющей d | Серия 1 | Серия 2 | Серия 4 | |||||

BOSCH

| SKF

| BOSCH

| BOSCH

| |||||

| C, Н | C0, Н

| C, Н | C0, Н

| C, Н | C0, Н

| C, Н | C0, Н

| |

| 3 | - | - | 60 | 44 | - | - | - | - |

| 4 | - | - | 75 | 60 | - | - | - | - |

| 5 | - | - | 170 | 129 | - | - | - | - |

| 8 | - | - | 490 | 355 | - | - | - | - |

| 10 | - | - | 585 | 415 | - | - | - | - |

| 12 | 730 | 420 | 695 | 510 | 480 | 420 | - | - |

| 14 | - | - | 710 | 530 | - | - | - | - |

| 16 | 950 | 500 | 930 | 630 | 720 | 620 | - | - |

| 20 | 1120 | 610 | 1160 | 800 | 1020 | 870 | - | - |

| 25 | 2330 | 1310 | 2120 | 1560 | 1630 | 1360 | - | - |

| 30 | 3060 | 1880 | 3150 | 2700 | 2390 | 1960 | 8500 | 9520 |

| 40 | 5040 | 3140 | 5500 | 4500 | 3870 | 3270 | 13900 | 16000 |

| 50 | 5680 | 3610 | 6950 | 6300 | - | - | 20800 | 24400 |

| 60 | - | - | - | - | - | - | 29500 | 34100 |

| 80 | - | - | - | - | - | - | 54800 | 61500 |

Таблица 3

Динамическая и статическая грузоподъемность подшипников серии 3

| Диаметр

направляющей Æd,

мм | BOSCH |

SKF |

HIWIN |

|||||||||

| Стандартные

линейные подшипники | Улучшенные линейные подшипники | |||||||||||

| A, B |

H |

SH | ||||||||||

| C, Н | C0,

Н | C, Н | C0,

Н | C, Н | C0,

Н | C, Н | C0,

Н | C, Н | C0,

Н | C, Н | C0,

Н | |

| 5 | 180 | 140 | | | | | | | 280 | 210 | 280 | 420 |

| 8 | 320 | 240 | | | | | | | 490 | 355 | - | - |

| 10 | - | - | 550 | 330 | - | - | - | - | - | - | - | - |

| 12 | 420 | 280 | 770 | 420 | - | - | - | - | 1160 | 980 | 660 | 1310 |

| 16 | 580 | 440 | 940 | 530 | - | - | - | - | 1500 | 1290 | 800 | 1480 |

| 20 | 1170 | 860 | 1860 | 1050 | 2520 | 1880 | 3530 | 2530 | 2240 | 2040 | 1050 | 2280 |

| 25 | 2080 | 1560 | 3640 | 2180 | 4430 | 3360 | 6190 | 4530 | 3350 | 3350 | 1370 | 3470 |

| 30 | 2820 | 2230 | 4420 | 2790 | 6300 | 5230 | 8800 | 7180 | 5600 | 5700 | 2100 | 5920 |

| 40 | 5170 | 3810 | 7590 | 4350 | 9680 | 7600 | 13500 | 10400 | 9000 | 8150 | 3820 | 9250 |

| 50 | 8260 | 6470 | 11100 | 6470 | 16000 | 12200 | 22300 | 16800 | 13400 | 12200 | 3950 | 8200 |

| 60 | 11500 | 9160 | - | - | 23500 | 18700 | - | - | 20400 | 18000 | - | - |

| 80 | 21000 | 16300 | - | - | - | - | - | - | 37500 | 32000 | - | - |

Приведенная нагрузка определяется исходя из схемы нагружения всего механизма. Она может быть постоянной, переменной или сопровождаться ударами. Кроме того, для линейных подшипников следует учитывать направление действия нагрузки относительно тел качения.

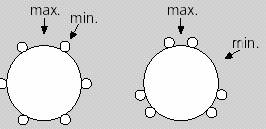

При приложении нагрузки к закрытому линейному подшипнику в положении min (рисунок 4) нагрузочная способность линейного подшипника минимальна. Именно для этого случая даны значения динамической C и статической грузоподъемности C0, приведенные в таблицах 2 и 3. Если направление нагрузки точно известно и неизменно, а подшипник устанавливается в положение max (рисунок 4) относительно действия нагрузки, табличные значения динамической C и статической грузоподъемности C0 могут быть умножены соответственно на коэффициенты, учитывающие направление действия нагрузки fmax или fomax. Коэффициенты fmax и fomax приведены в таблице 1 [1].

Рис. 4 Направление нагрузки

Для отрытых линейных подшипников коэффициенты fe или foe, аналогично учитывающие направление нагрузки следует брать по рисунку 1 [1], в зависимости от угла e° приложения нагрузки.

Если на

линейный

подшипник действуют переменные по величине и времени действия, но

постоянные по

направлению нагрузки, то эквивалентная динамическая нагрузка F

может быть вычислена по формуле

F, Н — эквивалентная динамическая нагрузка

F1, F2, …, Fn, Н — ступенчатые дискретные динамические нагрузки

q1, q2, …, qn, % — процентное покрытие вала нагрузками F1, F2, …, Fn.

При линейном изменении нагрузки от Fmin до Fmax

эквивалентная нагрузка

Исходными данными для расчета линейных подшипников являются: суммарная нагрузка, действующая на линейный подшипник F, Н; ход механизма, в котором установлен подшипник s, м; частота повторения полного хода n, мин-1; минимальный долговечность Lh, ч (таблица 2 [1]); рабочая температура t, °С; твердость HRCэ и материал направляющей; предполагаемы тип линейного подшипника.

Вначале определяется долговечность

линейного подшипника L в

метрах

Коэффициент твердости направляющей fH определяется по рисунку 2 [1]. Температурный коэффициент ft определяется по таблице 3 [1]. Коэффициент номинальной долговечности fL определяется по рисунку 3 [1].

По требуемой динамической грузоподъемности по каталогу фирмы – производителя подбирается подшипник с следующей более высокой динамической грузоподъемностью. Сводные даные наиболее распространенных типоразмеров приведены в таблицах 2 и 3. Затем производится расчет ожидаемой долговечности.

Долговечность L в метрах при рабочей температуре

до 100°С

определяется формулой

Линейные подшипники обладают низким коэффициентом трения. Коэффициент трения m неуплотненных подшипников с маслом в качестве смазки лежит в пределах 0,001 и 0,004. В таблице 4 [1] приведены ориентировочные значения сил трения покоя и движения для линейных подшипников, имеющих уплотнение с двух сторон и не нагруженных радиальными силами.

Максимальная скорость, допустимая для различных типов линейных подшипников лежит в пределах от 2 до 5 м/с, максимальное ускорение от 50 до 150 м/с2.

Для подшипников, не имеющих уплотнений, максимальная допустимая рабочая температура составляет 100°C. Для подшипников с уплотнениями — до 80°C (кратковременная пиковая температура до 100°C).

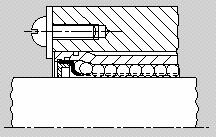

На рисунке 5 приведены возможные варианты установки линейных подшипников в корпусах.

|

|

|

| Фиксация подшипника при помощи наружных пружинных упорных колец |

Фиксация подшипника при помощи внутренних пружинных упорных колец |

|

|

|

| Фиксация подшипника при помощи торцевой вставки | Фиксация подшипника при помощи торцевой шайбы и винтов |

| Рис. 5 Варианты установки линейных подшипников | |

Для смазывания линейных подшипников применяются два вида смазочных материалов: жидкие (смазочные масла) и пластичные мазеобразные. Пластичные смазочные материалы получили широкое применение в связи с облегчением обслуживания, с меньшим расходом по сравнению с жидкими, возможностью одноразового (за весь период эксплуатации) смазывания.

Смазочные материалы, применяемые для обычных подшипников качения, могут быть использованы и для линейных подшипников. Как правило, линейные подшипники поставляются уже заполненные смазкой.

При проектировании перемещающихся элементов рекомендуется устанавливать два линейных подшипника на одну направляющую. В узлах с двумя направляющими как минимум на одной из них должно быть установлено два линейных подшипника. Погрешности установки двух направляющих приводят к увеличению силы трения и снижению долговечности конструкции в целом. Рекомендуемые значения отклонения от параллельности P, мкм двух направляющих приведены в таблице 5 [1].

На цилиндрической направляющей должны быть предусмотрены фаски. Подшипники малых размеров должны вставляться в посадочное отверстие от руки. Использование оправки для установки рекомендуется для больших диаметров подшипников (рис. 6).

Рис.6 Установка подшипника в

корпус при

помощи оправки

Как уже

говорилось выше,

долговечность линейных подшипников в значительной мере зависит от

свойств

направляющей. В таблице 4 приведены рекомендуемые требования к

изготовлению

направляющей.

Таблица 4 Требования к

изготовлению направляющей

| Номинальный диаметр, мм | свыше до | 3 6 | 6 10 | 10 18 | 18 30 | 30 50 | 50 80 | 80 120 | |

| Отклонения диаметра | h6 | мкм | 0 -8 | 0 -9 | 0 -11 | 0 -13 | 0 -16 | 0 -19 | 0 -22 |

| h7 | мкм | 0 -12 | 0 -15 | 0 -18 | 0 -21 | 0 -25 | 0 -30 | 0 -35 | |

| Круглость | h6 | мкм | 4 | 4 | 5 | 6 | 7 | 8 | 10 |

| h7 | мкм | 5 | 6 | 8 | 9 | 11 | 13 | 15 | |

| Конусообразность,

бочкообразность, седлообразность | h6 | мкм | 5 | 6 | 8 | 9 | 11 | 13 | 15 |

| h7 | мкм | 8 | 9 | 11 | 13 | 16 | 19 | 22 | |

| Прямолинейность | | мкм/м | 75 | 60 | 50 | 50 | 50 | 50 | 50 |

| Биение t1

(рисунок 4[1]) | | мкм/м | 150 | 120 | 100 | 100 | 100 | 100 | 100 |

| Шероховатость Ra | | мкм | 0,32 | 0,32 | 0,32 | 0,32 | 0,32 | 0,32 | 0,32 |

Твердость поверхности направляющей должна достигать 60 HRCэ. Минимальная глубина закаленного поверхностного слоя приведена в таблице 6 [1].

При проектировании узлов с применением линейных подшипников следует помнить о возможном прогибе цилиндрической направляющей от действующих нагрузок. Чрезмерный изгиб направляющей приводит к уменьшению срока службы подшипника. В таблице 7 [1] приведены наиболее часто встречающиеся случаи нагружения направляющей, а в таблице 8 [1] максимально допустимые углы прогиба направляющей.

Помимо самих линейных подшипнков, как правило, фирмы-производители поставляют также корпуса подшипников и цилиндрические направляющие с узлами установки. На рис. 7 приведены корпуса подшипников и направляющие фирмы Bosch.

| | | | |

| Корпус подшипника закрытого типа | Корпус подшипника регулируемого типа | Корпус подшипника открытого типа | |

| | | | |

| Различные типы опор направляющих | Направляющая с опорой и линейный

подшипник в корпусе |

||

| Рис. 7 Корпуса линейных

подшипников и направляющие | |||

Михаил Гранкин, инженер – конструктор

grankin@mail.ru

Все объекты авторского права являются собственностью их владельцев. При подготовке сайта использованы материалы, находящиеся в свободном доступе. Названия фирм-производителей расположены в алфавитном порядке.

Размещение материалов и рекламы на сайте

Copyright © 2007 М. Гранкин