| Каталоги | Производители | Статьи | Контакты | О проекте |

| |||||

Уплотнения валов

Наиболее

обширная область применения уплотнений в общем машиностроении -

герметизация входных и выходных валов машин. Уплотнения с одной стороны

предупреждают утечку масла из корпуса машины, с другой - защищают

внутренние полости от внешних воздействий (проникновения пыли, грязи и

влаги извне). Особенно ответственную роль играют уплотнения в машинах и

агрегатах с полостями, содержащими химически активные вещества или

пищевые продукты.

Другая

область применения уплотнений - герметизация полостей в машинах,

содержащих газы и жидкости под высоким давлением или вакуумом. В

роторных машинах необходимо уплотнение вращающихся валов и роторов; в

поршневых машинах - уплотнение возвратно - поступательно движущихся

частей.

Разработано

большое число разнообразных систем уплотнений. По принципу действия

уплотняющие устройства делятся на контактные и бесконтактные.

Контактные уплотнения применяются при средних и низких скоростях. Они

обеспечивают защиту благодаря плотному контакту деталей в уплотнениях.

К ним относят следующие виды уплотнений: манжетные, сальниковые,

торцевые по кольцевой поверхности, разрезные пружинные кольца и др.

Бесконтактные

уплотнения не имеют контакта между частями уплотнений. Уплотнительный

эффект достигается с помощью центробежных сил, гидродинамических

явлений и т.д. К ним относятся: щелевые и лабиринтные, осуществляющие

защиту благодаря сопротивлению протеканию жидкости или газа через узкие

щели; центробежные, основанные на отбрасывании центробежными силами

смазки, а также загрязняющих веществ, которые попадают на вращающиеся

защитные диски; комбинированные, основанные на двух и более из

указанных принципов.

Предметом

нашего сегодняшнего рассмотрения будут уплотнительные устройства для

герметизации валов машин. На рынке стран СНГ можно приобрести

уплотнения фирм Busak&Shamban (Германия) и Simrit (Германия).

Отечественные производители также участвуют в конкурентной борьбе на

рынке уплотнений. Перечислим их в алфавитном порядке: ООО

"Барнаульский завод РТИ" (Россия), ЧП "Кременчугрезинотехника"

(Украина), ООО "Резинотехмаш" (Россия) и др. Каталоги и материалы этих

производителей использованы при написании настоящей статьи.

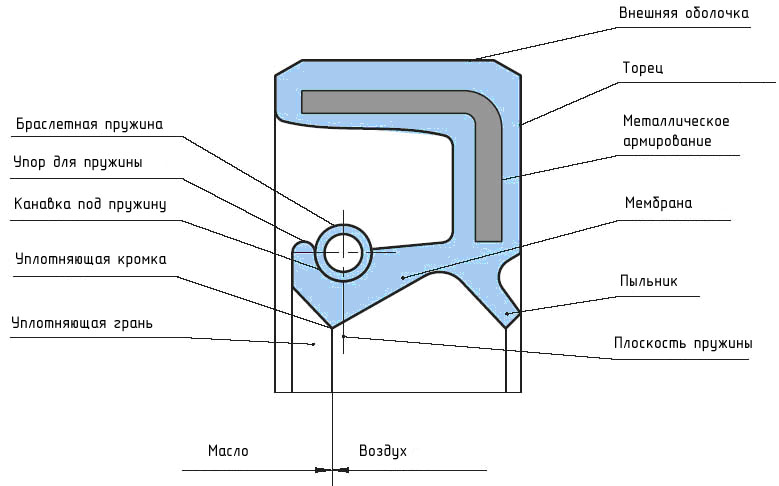

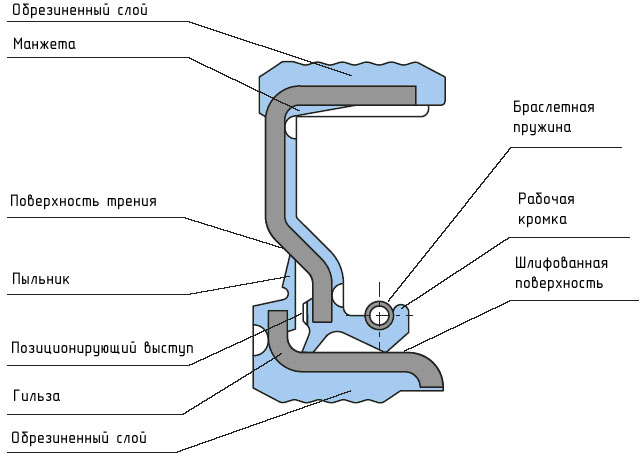

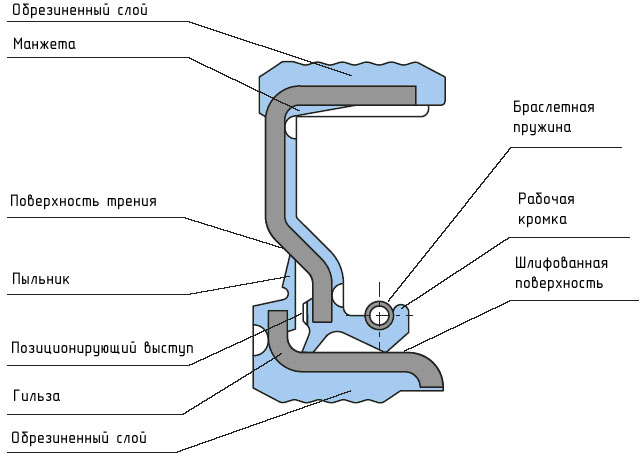

Армированные

манжеты для валов (рис. 1) стандартизованы. В странах СНГ действует

ГОСТ 8752-79. Зарубежные машиностроители используют манжетные

уплотнения по стандартам DIN 3760, 3761, а также собственных

конструкций фирм-производителей, которые не стандартизованы.

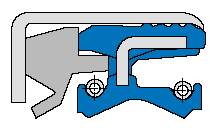

Армированная

манжета (рис. 1) в общем случае состоит из внешней оболочки

(статической части), металлической арматуры, мембраны, уплотняющей

кромки, браслетной пружины, защитной кромки (пыльника). Внешняя

оболочка (статическая часть) уплотнения предназначена для статического

уплотнения манжеты в отверстии корпуса. Благодаря мембране уплотняющая

кромка под действием давления в уплотняемой полости плотно охватывает

вал с силой, пропорциональной давлению. Поэтому манжета должна быть

расположена рабочей кромкой навстречу уплотняемому давлению; в

противном случае давление отжимает ее от вала. Браслетная пружина

устанавливается в специально сформированное ложе и создает статическое

давление уплотняющей кромки на вал при его остановке. Металлическая

арматура, выполненная из нелегированной или нержавеющей стали, придает

манжете радиальную жесткость. Защитная кромка (пыльник) предохраняет

манжету от внешних загрязнений.

Рис. 1 Элементы манжеты

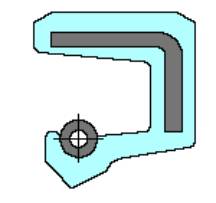

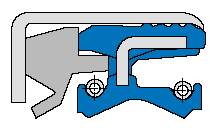

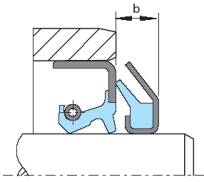

Стандарты

предусматривают различные конструктивные отклонения от описанной

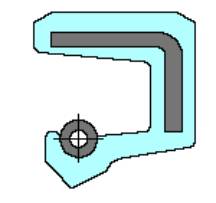

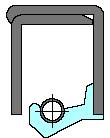

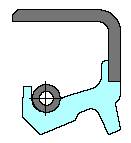

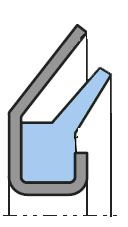

конструкции. На рис. 2, а представлены манжеты без защитной кромки

(пыльника), а на рис. 2, б - с защитной кромкой (пыльником). При

умеренном и среднем загрязнении внешней среды необходимо применять

манжеты с защитной кромкой (пыльником). При высокой степени загрязнения

применяют кассетные и комбинированные уплотнения. На этом

конструктивные разновидности манжет, предусмотренные ГОСТом,

заканчиваются, а, следовательно, отечественные производители

ограничивают свой ассортимент именно ими.

Статическая

часть манжет имеет пять разновидностей, представленных на рис. 3.

Манжета с внешней оболочкой из эластомера (рис. 3, а) предназначена для

статического уплотнения при разъемных корпусах; при корпусах из легкого

материала с высоким коэффициентом теплового расширения; при действии

давления; при жидких и газообразных средах. Это наиболее часто

встречающийся тип манжеты. Обозначение - тип A по DIN 3760.

|  |

| а) без защитной кромки | б) защитной кромкой |

Рис. 2 Манжеты без и с защитной кромкой по ГОСТ 8752-79 | |

|  |  |  |  |

| а) эластомер | б) эластомер с канавками | в) металлическая | г) металлическая с крышкой | д) комбинированная |

Рис. 3 Исполнения внешней оболочки | ||||

На

рис. 3, б представлена манжета с внешней оболочкой из эластомера, на

внешней стороне которой нанесены специальные уплотнительные канавки.

Данная конструкция облегчает монтаж манжеты; предотвращает выталкивание

или перекос уплотнения в посадочном месте корпуса; увеличивает натяг

при запрессовке манжеты, что повышает надежность статического

уплотнения, прежде всего в корпусах с повышенным тепловым расширением.

Обозначение такое же - тип A по DIN 3760. При заказе такой манжеты

необходимо дополнительно указать тип оболочки.

На рис. 3, в изображена манжета с металлической внешней оболочкой. Применяются при необходимости особо точной и устойчивой посадки в корпусе, особенно при больших диаметрах. При низковязкой уплотняемой среде, грубой обработке посадочного отверстия, работе под давлением возможна утечка по внешней оболочке. Для предотвращения подобного эффекта применяют специальные уплотнительные пасты. Также ограничено применение в корпусах с высоким коэффициентом теплового расширения или разъемных корпусах. В корпусах из легкого металла существует опасность образования задиров в отверстии. Для защиты от коррозии внешняя металлическая оболочка покрыта антикоррозийной смазкой или тонким слоем канифоли. Обозначение - тип B по DIN 3761.

Манжета типа C по DIN 3761 показана на рис. 3, г. В ее основе лежит предыдущая конструкция. Дополнительно манжета оснащена внутренней металлической крышкой, предающей конструкции большую радиальную жесткость. Применяют такие манжеты при больших диаметрах и грубо обработанных посадочных отверстиях.

На рис. 3, д изображена манжета, обеспечивающая надежное статическое уплотнение благодаря эластомерной части и устойчивую посадку, которая обеспечивается внешней металлической частью поверхности. Такая манжета не стандартизована.

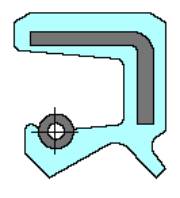

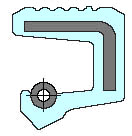

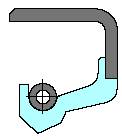

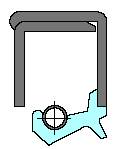

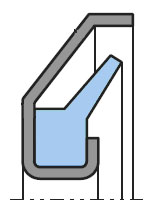

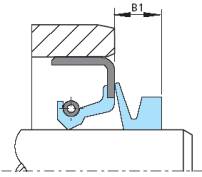

Все перечисленные конструкции манжет имеют исполнения, включающие в себя наличие защитной кромки (пыльника). В обозначении таких манжет в конце добавляется буква S. Например, BS по DIN 3761 (рис. 4, а) или CS по DIN 3761 (рис. 4, б).

На рис. 3, в изображена манжета с металлической внешней оболочкой. Применяются при необходимости особо точной и устойчивой посадки в корпусе, особенно при больших диаметрах. При низковязкой уплотняемой среде, грубой обработке посадочного отверстия, работе под давлением возможна утечка по внешней оболочке. Для предотвращения подобного эффекта применяют специальные уплотнительные пасты. Также ограничено применение в корпусах с высоким коэффициентом теплового расширения или разъемных корпусах. В корпусах из легкого металла существует опасность образования задиров в отверстии. Для защиты от коррозии внешняя металлическая оболочка покрыта антикоррозийной смазкой или тонким слоем канифоли. Обозначение - тип B по DIN 3761.

Манжета типа C по DIN 3761 показана на рис. 3, г. В ее основе лежит предыдущая конструкция. Дополнительно манжета оснащена внутренней металлической крышкой, предающей конструкции большую радиальную жесткость. Применяют такие манжеты при больших диаметрах и грубо обработанных посадочных отверстиях.

На рис. 3, д изображена манжета, обеспечивающая надежное статическое уплотнение благодаря эластомерной части и устойчивую посадку, которая обеспечивается внешней металлической частью поверхности. Такая манжета не стандартизована.

Все перечисленные конструкции манжет имеют исполнения, включающие в себя наличие защитной кромки (пыльника). В обозначении таких манжет в конце добавляется буква S. Например, BS по DIN 3761 (рис. 4, а) или CS по DIN 3761 (рис. 4, б).

|  |

| а) без защитной кромки | б) защитной кромкой |

Рис. 4 Манжеты без и с защитной кромкой по DIN 3761 | |

Описанные

манжеты предназначены для уплотнения узлов как с минеральными и

синтетическими маслами, так и с консистентной смазкой. Как правило, они

работоспособны в следующих условиях: максимальное давление уплотняемой

среды - до 0,05 МПа (0,5 кг/см2); рабочий диапазон температур

составляет от -40?C до +200 ?C (в зависимости от материала);

максимальная линейная скорость вала до 10 м/с (в зависимости от

материала).

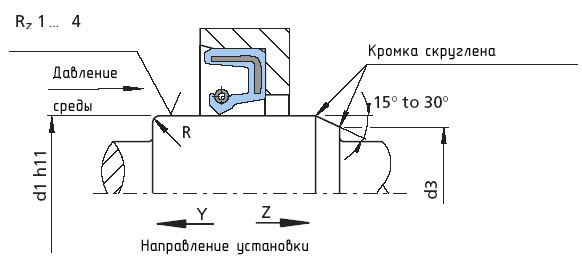

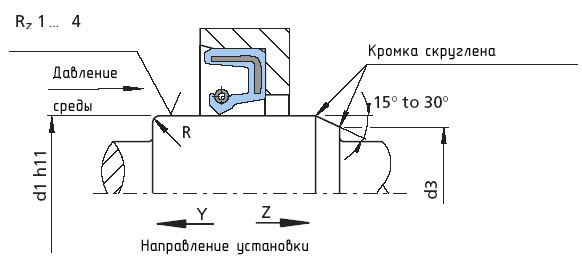

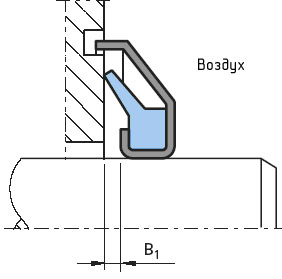

Для установки

манжет необходимо выдержать определенные требования к посадочной

поверхности вала (рис. 5, а). К ним относятся: посадка - h11, круглость

- IT8, шероховатость поверхности шейки - Ra 0,2…0,8 (Rz 1,0…4,0) мкм;

твердость поверхности - 45…60 HRC; глубина упрочненного слоя - min 0,3

мм. Для установки манжеты на шейке необходимо предусмотреть заходную

фаску или радиус (в зависимости от направления монтажа). Поверхность

вала не должна иметь спиральной микроструктуры. Это достигается

грамотным выбором технологии обработки. Рекомендуется врезное

шлифование с определенными параметрами и упрочняющая обкатка. За

дополнительной информацией необходимо обратиться к производителю

уплотнений.

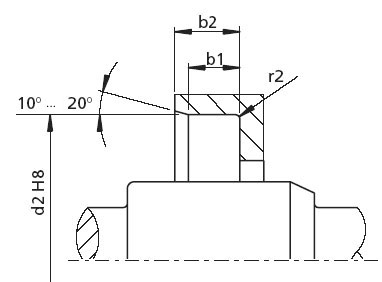

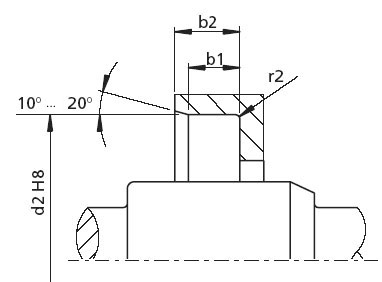

Требования к

посадочному месту манжеты в корпусе менее жесткие (рис. 5, б). Посадка

по H8, шероховатость поверхности Ra 1,6…6,3 (Rz 10…20) мкм.

а) шейка вала

б) отверстие корпуса

Преимущества уплотнения: отсутствие пружины снижает трение, а, следовательно, и выделение тепла в узле; снижается износ вала; уменьшаются габариты. Внешняя оболочка имеет те же конструктивные разновидности, что и у стандартизованных манжет. Манжеты на рис. 6, а имеют металлическое армирование и внешнюю оболочку из эластомера; на рис. 6, б внешняя оболочка имеет канавки; на рис. 6, в и г - манжеты с металлической внешней оболочкой.

Недостатком

описанных конструкций являются неработоспособность в условиях сильного

загрязнения внешней среды, а для манжет с браслетной пружиной еще

и высокие требования к поверхности вала (твердость и шероховатость).

Кроме того, после определенной наработки происходит износ места

соприкосновения вала и манжеты, что приводит к неработоспособности

узла. В этом случае требуется восстановление или замена вала, стоимость

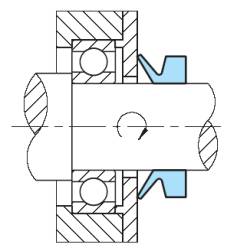

которого может быть весьма существенной. Поэтому были разработаны

комбинированные уплотнения, представленные на рис. 7. Уплотнение

фирмы Busak&Shamban (рис. 7, а) состоит из двух частей: радиального

уплотнения, аналогичного стандартной манжете по DIN 3760(3761) и

обрезиненной втулки с дополнительным торцевым уплотнением. Радиальное

уплотнение контактирует с шлифованной поверхностью обрезиненной втулки,

а кромка пыльника втулки - с металлическим армированием уплотнения.

Такая конструкция не требует шлифовки и закалки шейки вала и имеет

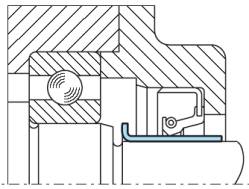

улучшенную защиту от негативного влияния внешней среды.

На рис. 7, б представлено комбинированное уплотнения фирмы Simrit. Уплотнение состоит из двух элементов - манжеты с двумя уплотняющими кромками и дополнительного пыльника. Эта конструкция предназначена для работы в условиях сильного загрязнения. Оба типа уплотнений работают при указанных выше условиях: давление масла, температура, линейная скорость и т.д.

а) с дополнительной втулкой и пыльником

б) с дополнительной кромкой и пыльником

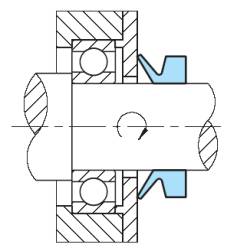

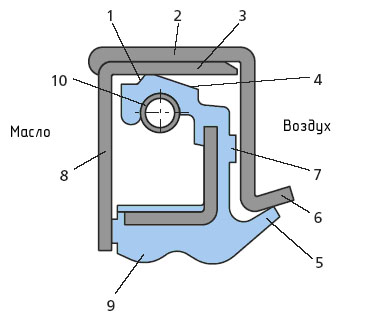

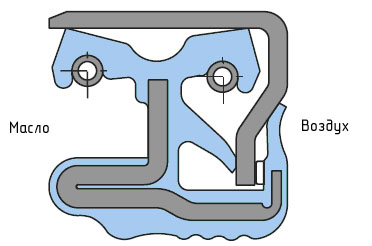

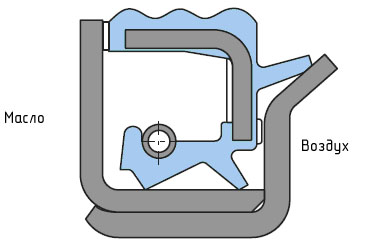

Конструкцию кассетных уплотнений разберем на примере узла, изображенного на рис. 8, а. Данная кассета предназначена для работы в узле с вращающейся ступицей при стационарной оси. В состав уплотнения входят: армированная манжета специальной конструкции с браслетной пружиной (не вращается); металлический корпус, который запрессовывается в ступицу; внутреннее кольцо.

Металлическое армирование манжеты имеет обрезиненный слой 9 с ребрами, которые соприкасаются с осью. Это обеспечивает легкую посадку на шейку оси и хорошее уплотнение, даже если одно из ребер расположено на дефектном участке поверхности оси. Выступающая кромка 5 контактирует с корпусом и защищает от брызг воды и мелких частиц грязи. Браслетная пружина 10 создает радиальную силу, прижимающую уплотняющую кромку к поверхности внутреннего кольца. Дистанционный прилив 7 гарантирует расположение уплотняющих элементов в правильной позиции.

Корпус кассетного уплотнения устанавливается в ступицу по прессовой посадке и вращается вместе с ней. Посадочную поверхность 2 уплотняет место контакта со ступицей и отводит тепло. Выступающая коническая часть кольца 6 благодаря центробежным силам отбрасывает частицы грязи.

Внутреннее кольцо имеет отражающую поверхность 8, которая защищает уплотняющую кромку манжеты от брызг масла при применении конических роликовых подшипников. Конструкция и обработка контактной поверхности 3 обеспечивает качественное уплотнение и смазку.

Кассета на рис. 8, б предназначена для работы в особо влажных и загрязненных условиях, например, в машинах для обработки рисовых полей. Она имеет дополнительные уплотняющие поверхности, защищающие внутренние полости от воды и грязи. На рис. 8, в изображено кассетное уплотнение для вращающегося вала, аналогичное уплотнению для вращающейся ступицы на рис. 8, а. Инженеры фирмы Simrit разработали кассетное уплотнение для вращающегося вала, представленное на рис. 8, г. Оно имеет несколько отличную от описанной конструкцию, что никоим образом не влияет на ее работоспособность.

Для

защиты, прежде всего, от внешнего воздействия применяют также торцевые

кольца, изображенные на рис. 9. Базовая конструкция (рис. 9, а) состоит

из двух частей: металлического корпуса и уплотняющего элемента из

эластомера. Кольцо устанавливается на валу с определенным расстоянием

от уплотняемой поверхности, которая перпендикулярна оси вала. Например,

это может быть торцевая поверхность корпуса подшипникового узла.

Уплотняющая кромка при вращении вала трется об эту поверхность с

расчетным усилием. Металлический корпус играет роль отбойного кольца,

отражая частицы грязи благодаря действию центробежной силы. Она же при

увеличении скорости отклоняет от поверхности трения кромку эластомера,

уменьшает потери на трение. Конструкция, изображенная на рис. 9, б

имеет цилиндрический поясок, входящий в ответную канавку на уплотняемой

поверхности (рис. 9, в). Благодаря этому появляется дополнительное

лабиринтное уплотнение.

Подобный же принцип для создания защитного эффекта используют V-образные кольца, изображенные на рис. 10. Они используются для предотвращения попадания грязи, пыли, воды или их комбинации и удерживания пластичной смазки. Используются совместно с различными типами подшипников. V-образные кольца имеют несколько видов сечений, различающихся относительной шириной и конусностью.

Для уплотнения опорного узла вала, не выходящего за пределы корпуса, применяют концевые крышки (рис. 12). Крышка представляет собой цилиндрическую пробку с покрытием из эластомера. На рис. 12, а представлены два типа подобных устройств: с внешней оболочкой из эластомера и с комбинированной (эластомер и металл) внешней оболочкой (рис. 12, б).

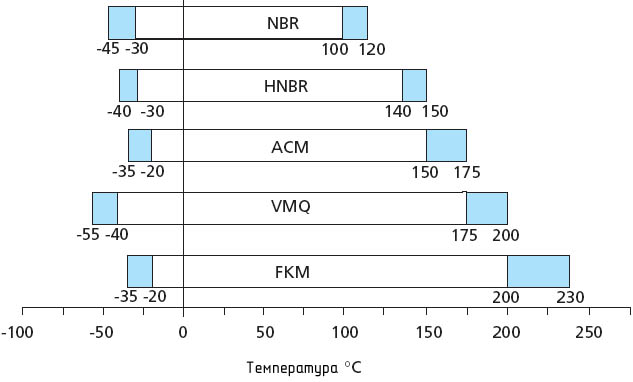

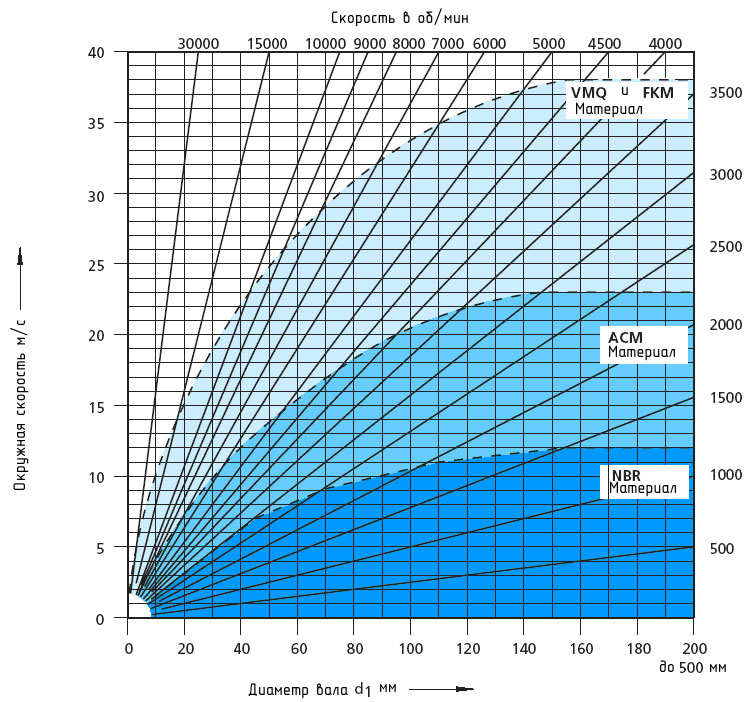

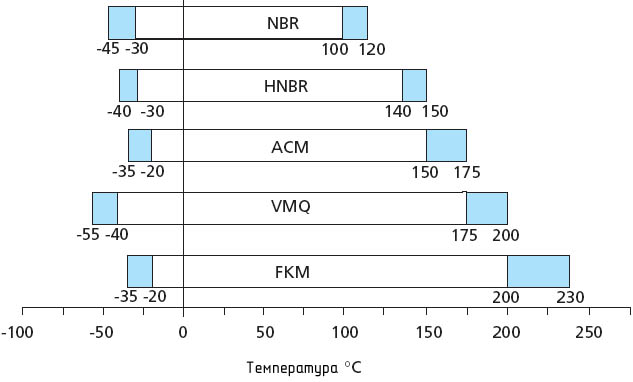

Важнейшим параметром при выборе уплотнения является материал, из которого изготовлена его эластомерная часть. Применяют следующие типы резины: бутадиен-нитрильный каучук (NBR); фторкаучук (FKM); силиконовый каучук (VMQ); гидрированный бутадиен-нитрильный каучук (HNBR); полиакриловый каучук (ACM).

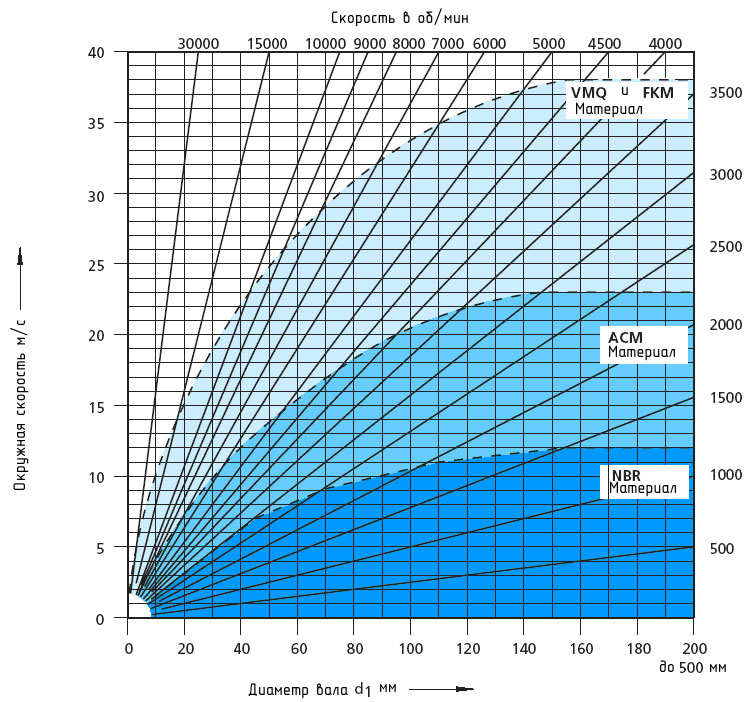

Выбор материала зависит от условий, в которых работает уплотнение. Решающую роль играют ускоренное старение под воздействием высоких температур; потеря эластичности при низкой температуре; механическое стеклование при больших частотах вращения и стойкость к воздействию уплотняемой среды. На рис. 13, а показан приблизительный рабочий температурный диапазон для различных материалов. Диапазон температур, выделенный цветом, требует применения специальных составов указанных материалов. Диаграмма на рис. 13, б позволяет выбрать приблизительную допустимую линейную скорость на кромке манжеты для различных типов материалов.

а) рабочий диапазон температур

б) допустимая линейная скорость для различных материалов

В

таблице 1 приведены ориентировочные рекомендации по выбору материалов

уплотнений в зависимости от уплотняемой среды и рабочей температуры.

а) шейка вала

б) отверстие корпуса

Рис. 5 Требования к шейке вала и отверстию корпуса

Помимо стандартизированных уплотнений, зарубежные производители предлагают ряд уплотнений, удовлетворяющих специальные требования конструктора. На рис. 6 представлены манжеты без браслетной пружины. Они применяются только в узлах, заполненных консистентной смазкой, не подвергающихся воздействию давления и при умеренном или среднем загрязнении внешней среды. Предельная линейная скорость - до 10 м/с.Преимущества уплотнения: отсутствие пружины снижает трение, а, следовательно, и выделение тепла в узле; снижается износ вала; уменьшаются габариты. Внешняя оболочка имеет те же конструктивные разновидности, что и у стандартизованных манжет. Манжеты на рис. 6, а имеют металлическое армирование и внешнюю оболочку из эластомера; на рис. 6, б внешняя оболочка имеет канавки; на рис. 6, в и г - манжеты с металлической внешней оболочкой.

|  |  |  |

| а) эластомер | б) эластомер с канавками | в) металлическая | г) металлическая |

Рис. 6 Манжеты без браслетной пружины | |||

На рис. 7, б представлено комбинированное уплотнения фирмы Simrit. Уплотнение состоит из двух элементов - манжеты с двумя уплотняющими кромками и дополнительного пыльника. Эта конструкция предназначена для работы в условиях сильного загрязнения. Оба типа уплотнений работают при указанных выше условиях: давление масла, температура, линейная скорость и т.д.

а) с дополнительной втулкой и пыльником

б) с дополнительной кромкой и пыльником

Рис. 7 Комбинированные манжеты

Дальнейшим развитием концепции комбинированных манжет являются кассетные уплотнения. Эти уплотнения имеют различные конструктивные исполнения. На рис. 8, а - в представлены манжеты фирмы Busak&Shamban, а на рис. 8, г - фирмы Simrit. Эти изделия выполнены в виде единого узла, включающего в себя уплотнительную манжету для масел, контактирующую с ней изнашиваемую втулку и многоступенчатую лабиринтную защиту от внешнего воздействия. Наверное, правильно назвать такую конструкцию "системой уплотнения". Они работают в условиях сильного загрязнения внешней среды, имеют высокую функциональную надежность, длительный срок службы и простотой монтаж.Конструкцию кассетных уплотнений разберем на примере узла, изображенного на рис. 8, а. Данная кассета предназначена для работы в узле с вращающейся ступицей при стационарной оси. В состав уплотнения входят: армированная манжета специальной конструкции с браслетной пружиной (не вращается); металлический корпус, который запрессовывается в ступицу; внутреннее кольцо.

Металлическое армирование манжеты имеет обрезиненный слой 9 с ребрами, которые соприкасаются с осью. Это обеспечивает легкую посадку на шейку оси и хорошее уплотнение, даже если одно из ребер расположено на дефектном участке поверхности оси. Выступающая кромка 5 контактирует с корпусом и защищает от брызг воды и мелких частиц грязи. Браслетная пружина 10 создает радиальную силу, прижимающую уплотняющую кромку к поверхности внутреннего кольца. Дистанционный прилив 7 гарантирует расположение уплотняющих элементов в правильной позиции.

Корпус кассетного уплотнения устанавливается в ступицу по прессовой посадке и вращается вместе с ней. Посадочную поверхность 2 уплотняет место контакта со ступицей и отводит тепло. Выступающая коническая часть кольца 6 благодаря центробежным силам отбрасывает частицы грязи.

Внутреннее кольцо имеет отражающую поверхность 8, которая защищает уплотняющую кромку манжеты от брызг масла при применении конических роликовых подшипников. Конструкция и обработка контактной поверхности 3 обеспечивает качественное уплотнение и смазку.

Кассета на рис. 8, б предназначена для работы в особо влажных и загрязненных условиях, например, в машинах для обработки рисовых полей. Она имеет дополнительные уплотняющие поверхности, защищающие внутренние полости от воды и грязи. На рис. 8, в изображено кассетное уплотнение для вращающегося вала, аналогичное уплотнению для вращающейся ступицы на рис. 8, а. Инженеры фирмы Simrit разработали кассетное уплотнение для вращающегося вала, представленное на рис. 8, г. Оно имеет несколько отличную от описанной конструкцию, что никоим образом не влияет на ее работоспособность.

|  |  |  |

| а) кассета для ступицы | б) кассета для ступицы с доп. защитой | в) кассета для вала | г) кассета для вала (Simrit) |

Рис. 8 Кассетные уплотнения | |||

|  |  |

| а) базовая конструкция | б) с лабиринтным пояском | в) установка |

Рис. 9 Торцевые кольца | ||

Подобный же принцип для создания защитного эффекта используют V-образные кольца, изображенные на рис. 10. Они используются для предотвращения попадания грязи, пыли, воды или их комбинации и удерживания пластичной смазки. Используются совместно с различными типами подшипников. V-образные кольца имеют несколько видов сечений, различающихся относительной шириной и конусностью.

Рис. 10 V-образное кольцо

Уплотнения торцевого типа могут использоваться в комбинации с армированными манжетами. На рис. 11, а изображено торцевое кольцо, для уплотняющей кромки которого поверхностью трения является армирование манжеты. На рис. 11, б подобным образом работает V-образное кольцо. Такая пара предназначена для работы в сильно загрязненной внешней среде. |  |

| а) кольцо с манжетой | б) V-образное кольцо с манжетой |

Рис. 11 Торцевые уплотнения с манжетами | |

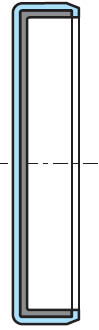

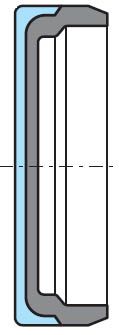

Для уплотнения опорного узла вала, не выходящего за пределы корпуса, применяют концевые крышки (рис. 12). Крышка представляет собой цилиндрическую пробку с покрытием из эластомера. На рис. 12, а представлены два типа подобных устройств: с внешней оболочкой из эластомера и с комбинированной (эластомер и металл) внешней оболочкой (рис. 12, б).

|  |

| а) эластомер | б) комбинированная (эластомер - металл) |

Рис. 12 Уплотняющие крышки | |

Важнейшим параметром при выборе уплотнения является материал, из которого изготовлена его эластомерная часть. Применяют следующие типы резины: бутадиен-нитрильный каучук (NBR); фторкаучук (FKM); силиконовый каучук (VMQ); гидрированный бутадиен-нитрильный каучук (HNBR); полиакриловый каучук (ACM).

Выбор материала зависит от условий, в которых работает уплотнение. Решающую роль играют ускоренное старение под воздействием высоких температур; потеря эластичности при низкой температуре; механическое стеклование при больших частотах вращения и стойкость к воздействию уплотняемой среды. На рис. 13, а показан приблизительный рабочий температурный диапазон для различных материалов. Диапазон температур, выделенный цветом, требует применения специальных составов указанных материалов. Диаграмма на рис. 13, б позволяет выбрать приблизительную допустимую линейную скорость на кромке манжеты для различных типов материалов.

а) рабочий диапазон температур

б) допустимая линейная скорость для различных материалов

Рис. 13 Условия применения различных материалов

Таблица 1 Материалы манжет

| Вид уплотняемой среды | Материал уплотнения | |||||

| NBR | FKM | ACM | VMQ | HNBR | ||

| Максимально допустимая постоянная температура, °С | ||||||

| Минеральные жидкости | Двигательные масла | 100 | 170 | 125 | 150 | 130 |

| Трансмиссионные масла | 80 | 150 | 125 | 130 | 110 | |

| Гипоидные трансмиссионные масла | 80 | 150 | 125 | - | 110 | |

| ATF (автоматическая трансмиссия) масла | 100 | 170 | 125 | - | 130 | |

| Гидравлическое масло (DIN 5124) | 90 | 150 | 120 | - | 130 | |

| Консистентные смазки | 90 | - | - | - | 100 | |

| Трудновоспламеняемые гидравлические жидкости | Масляно - водяная эмульсия | 70 | - | - | 60 | 70 |

| Водно - масляная эмульсия | 70 | - | - | 60 | 70 | |

| Водный раствор | 70 | - | - | - | 70 | |

| Обезвоженная жидкость | - | 150 | - | - | - | |

| Другие среды | Жидкое топливо | 90 | - | - | - | 100 |

| Вода | 90 | 100 | - | - | 100 | |

| Щелочь | 90 | 100 | - | - | 100 | |

| Воздух | 100 | 200 | 150 | 200 | 130 | |

Бутадиен-нитрильный

каучук (NBR) применяется наиболее широко. ГОСТ 8752 разделяет резины

этого состава на три группы. Обладает стойкостью к воздействию

минеральных масел и консистентных смазок; при определенных условиях

работает и с синтетическими маслами. Рабочий диапазон температур

- от -40°С до +100°С. Резины 3 группы по ГОСТ 8752 допускают понижение температуры до -60°С. Предельная линейная скорость до 10 м/с.

К недостаткам этого материала относят прежде всего низкую стойкость к

атмосферным воздействиям и озону, а также химическим веществам. Многие

жидкости и масла с присадками содержат большое количество ароматических

углеводородов, контакт с которыми приводит к набуханию изделий из NBR.

Фторкаучук

(FKM) лучше, чем все остальные материалы противостоит маслам и горючим

материалам; ароматическим (бензол, толуол) и хлорным углеводородам

(четыреххлорный углерод, трихлорэтилен). Имеет верхнюю рабочую

температуру до +200°С;

высокую стойкость к атмосферным воздействиям, озону и неорганическим

кислотам. Недостатки материала: потеря эластичность при температуре

ниже -20°С (фторкаучук СКФ-32 по ГОСТ 8752 допускается применять при -45°С); высокое сжатие в горячей воде; низкая стойкость к полярным сольвентам.

Силиконовый каучук (VMQ) обладает лучшей температурной стойкостью, чем все остальные материалы - рабочий диапазон от -55°С до +150°С.

Противостоит погодному и озоновому воздействию, обладает стойкостью к

алифатическим минеральным маслам и большинству консистентных смазок.

Недостатки: низкие механические свойства и износостойкость; не

работает с ароматичными маслами и окисляет их; низкая диффузионная

стойкость. Эти три материала используются при производстве манжет по

ГОСТ 8752.

Гидрированный бутадиен-нитрильный каучук (HNBR) отличается от материала NBR повышенной температурной стойкостью - до +150°С; улучшенной стойкостью к атмосферным воздействиям и озону. Контакт с химически активными веществами также недопустим.

Полиакриловый

каучук (ACM) лучше, чем материал NBR противостоит маслам и горючим

жидкостям; обладает лучшей температурной стойкостью - предельная

температура до +150°С в масляной среде и до +125°С

на воздухе; обладает стойкостью к воздействию озона и погодных

факторов. Однако, для ACM недопустим контакт с водой (даже небольшим ее

количеством в масле); работа при температуре ниже -20°С. Имеет худшие механические свойства и износостойкость; не работает со многими химическими жидкостями.

Чаще

всего производители предлагают к продаже манжеты широкого диапазона

размеров. В таблице 2 приведены примерные диапазоны размеров (диаметр

вала) стандартных манжет и торцевых колец от фирм, работающих на рынке

уплотнений. Для ознакомления с полным ассортиментом необходимо

обратиться к каталогам. К сожалению, отечественные производители

выпускают манжеты ограниченного диапазона размеров. При этом, нередко

они нацелены только на автомобильный сегмент рынка уплотнений.

Таблица 2 Размеры манжет

| Типы манжет |  |  |  |  |  |  |  |  |  |

| Busak&Shamban (Германия) | 4 - 800 | 8 - 440 | 4 - 800 | 8 - 440 | 8 - 460 | 12 - 400 | 20 - 760 | 35 - 600 | 15 - 100 |

| Simrit (Германия) | 4 - 600 | 8 - 300 | 6 - 220 | 8 - 220 | 5 - 500 | 12 - 290 | 10 - 710 | 25 - 185 | 15 - 100 |

Как

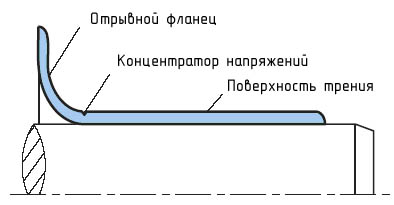

уже упоминалось выше, применение стандартных манжет приводит к износу

вала. На рис. 14 представлена ремонтная втулка, выпускаемая фирмой

Busak&Shamban (Германия). Она представляет собой тонкостенную

втулку с монтажным фланцем. Если фланец не вписывается в существующую

конструкцию, он может быть удален. Для этого на теле втулки

предусмотрен искусственный концентратор напряжений, по которому

происходит обрыв монтажного фланца. Втулка имеет толщину 0,254 мм,

что позволяет не изменять диаметр уплотняющего элемента и шейки вала.

Втулка имеет необходимую шероховатость поверхности и твердость.

Перед

установкой втулки необходимо очистить поверхность вала от пыли, грязи,

следов коррозии и др. Затем заделывают образовавшуюся в процессе

эксплуатации канавку, например, синтетической смолой с металлическим

наполнителем. Шейка должна иметь заходную фаску и диаметр вала в

пределах допустимого диапазона (приведен в документации). Ремонтная

втулка может быть установлена и на новый вал, что позволяет не

проводить его термообработку и шлифовку.

|  |

| а) конструкция | б) установка в узле |

Рис. 14 Ремонтная втулка | |

Система

уплотнения нередко является "узким" местом любой машины или агрегата.

Наверное, наиболее частая запись в отчетах об испытаниях - "Течь масла

из-под манжеты". Кроме того, при относительно невысокой стоимости

самого уплотнения выход его из строя приводит к вытеканию смазки и

повреждению гораздо более дорогостоящих деталей и узлов. Ситуация с

типоразмерами, ценой и качеством уплотнений на нашем рынке типична для

постсоветского машиностроения - отечественный производитель с небольшим

ассортиментом и низкой ценой конкурирует с зарубежными фирмами,

предлагающих решения для любых нужд конструктора. Конечно, качество и

цена этой продукции высоки. В борьбе за надежность своих машин просто

необходимо применять последние достижения технической мысли. И, как

говорит один из апологетов новомодной "Производственной системы Toyota"

("Бережливое производство") Джеффри Лайкер "Делайте это быстро, иначе

будет поздно!"

Михаил Гранкин, инженер - конструктор

grankin@mail.ru

Все объекты авторского права являются собственностью их владельцев. При подготовке сайта использованы материалы, находящиеся в свободном доступе. Названия фирм-производителей расположены в алфавитном порядке.

Размещение материалов и рекламы на сайте

Copyright © 2007 М. Гранкин