| Каталоги | Производители | Статьи | Контакты | О проекте |

| |||||

Ремни клиновые

Сегодняшний

выпуск посвящен наиболее широко распространенным представителям

семейства ременных передач - клиновым ремням. На нашем рынке свою

продукцию предлагают такие производители, как Contitech (Германия),

Dayco (США), Gates (США), Megadyne (Италия), Optibelt (Германия).

Помимо зарубежных, можно приобрести ремни российского производства.

Каталоги и материалы этих фирм, перечисленных в алфавитном порядке,

использованы при написании настоящей статьи.

Клиновые

ремни - это ремни трапециевидного сечения с боковыми рабочими

сторонами, работающие на шкивах с канавками соответствующего профиля.

Глубина канавок шкивов должна быть такой, чтобы между внутренней

поверхностью ремней и дном желобков шкива сохранялся зазор. Ремни

благодаря клиновому действию отличаются повышенными силами сцепления со

шкивами и, следовательно, повышенной тяговой способностью. Клиновые

ремни в передаче применяют по нескольку штук, что позволяет варьировать

нагрузочную способность.

К

достоинствам ременных передач следует отнести: возможность передачи

движения на значительные расстояния; плавность и бесшумность работы;

возможность работы с высокими частотами вращения; высокий КПД (до 98%);

малая стоимость. Как правило, ремни изготавливаются со следующими

рабочими свойствами: маслостойкость; рабочий диапазон температур от -30°С до 80°C;

озоностойкость; нечувствительность к погодным воздействиям.

Недостатки

ременных передач: значительные габариты - обычно в несколько раз

большие, чем у зубчатых; неизбежность некоторого упругого скольжения

ремня; повышенные силы воздействия на валы и опоры, т.к. для передачи

сил трения нужны значительные силы прижатия и их назначают по

максимальной нагрузке; необходимость, за редкими исключениями,

устройств для натяжения ремня; необходимость предохранения ремня от

попадания масла; малая долговечность ремня в быстроходных передачах.

Ременные

передачи, как правило, применяют между параллельными валами,

вращающимися в одну сторону. Реже встречаются перекрестные и

полуперекрестные передачи, позволяющие получить реверсивное вращение

или передать движение на валы с непараллельными осями.Клиновой

ремень изобрел в 1917 году Джон Гейтс (John Gates). С тех пор

и

до наших дней клиновые ремни применяются в самых различных отраслях

машиностроения. Основное применение ременные передачи имеют: для

привода от электродвигателей небольших и средней мощности машин -

орудий; для привода от первичных двигателей (внутреннего сгорания)

электрических генераторов, рабочих органов сельскохозяйственных машин и

других машин. В качестве примера на рис. 1, а представлен один из

первых автомобилей, в котором используется ременная передача; на рис.

1, б - привод агрегата от электродвигателя.

|  |

| а) первые ремни | б) привод агрегата от электродвигателя |

Рис. 1 Примеры применения ремней | |

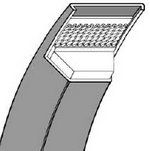

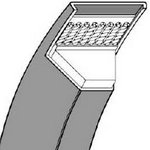

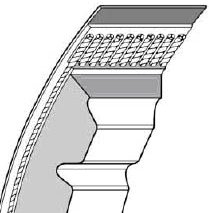

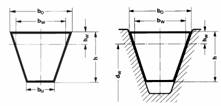

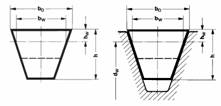

Сегодня

производители предлагают использовать четыре типа клиновых ремней:

классического сечения (рис. 2, а); узкого сечения (рис. 2, б); узкого

сечения с зубчатой кромкой без обертки боковых граней (рис. 2, в). Для

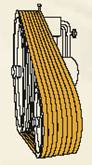

передачи большой мощности несколько ремней каждого типа могут быть

объединены в один на общей основе (рис. 2, г). Объединяющая основа не

дает прибавки к сумме мощностей, передаваемых каждым из ремней. Однако,

ремни имеют равную длину, что в свою очередь улучшает равномерность

распределения нагрузки между ними.

Клиновой ремень состоит из следующих частей: корда, представляющего собой основной несущий слой, расположенный примерно по центру тяжести сечения ремня; основы из резиновых слоев, расположенных над и под кордом; обертки ремня в виде нескольких слоев прорезиненной ткани. Корд выполняют из химических волокон: вискозы, капрона, лавсана, полиэстера. В настоящее время применяют также корд из арамида и кевлара, что повышает нагрузочную способность ремня. Основа формирует сечение ремня и передает возникающие усилия несущему слою (корду). Тканевая обертка имеет низкий коэффициент трения и повышенную износостойкость.

Узкие клиновые ремни появились в связи с повышением прочности корда. При равных габаритах передачи они позволяют передавать в 1,5 … 2 раза большие мощности; могут работать при более высоких скоростях и с большей частотой перегибов. Однако, минимальный диаметр шкива для этого типа ремней больше, чем у классического подобного сечения. Но и преимущества неоспоримы, поэтому происходит постепенное вытеснение ими ремней классического сечения.

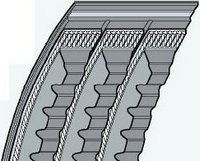

Ремни с зубчатой кромкой являются дальнейшим развитием ремней узкого и классического сечения. Наиболее часто встречаются ремни такого типа с узким сечением. Они не имеют тканевой обертки боковых граней. Вместо ее установки, их шлифуют с высокой точностью, что обеспечивает равномерное сцепление с канавками шкива. Фасонные зубцы обеспечивают снижение и равномерное распределение изгибающих и тепловых напряжений. Также уменьшается шум. Глубина зубца пропорциональна размеру поперечного сечения, что обеспечивает жесткость ремня. Такие ремни могут работать при шкивах меньшего диаметра, чем ремни других сечений, либо передавать большую мощность при тех же оборотах и диаметрах шкивов. Увеличение номинальной мощности составляет не менее 15%. Эти свойства ярко иллюстрирует рис. 3, на котором представлены ремни, работающие при идентичных нагрузках: классического сечения (рис. 3, а); узкого сечения (рис. 3,б); узкого сечения с фасонным зубом без обертки боковых граней (рис. 3, б). Срок службы передач также одинаков (прибблизительно 25 000 ч). Ширина шкива в первом случае - 234 мм (12 ремней), во втором - 158 мм (8 ремней), в третьем - 120 мм (6 ремней).

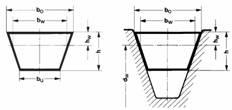

Клиновые ремни стандартизованы. В странах СНГ размеры и характеристики ремней классического сечения регламентируют ГОСТы 1281.1-89, 1281.2-89 и 1281.4-89. За рубежом - стандарты DIN 2215 и B.S. 3790. Ремни классического сечения имеют 9 типоразмеров. Их размеры приведены в таблице 1 и на рис. 4, а.

На ремни узкого сечения в СНГ действует ряд ОСТов и ТУ. В частности, ТУ 38-40534-75 и ТУ 38-105161-84. За рубежом - стандарты DIN 7753 часть 1 и B.S. 3790. Ремни узкого сечения производятся 4 размеров. Они приведены в таблице 2 и на рис. 4, б.

Ремни с зубчатой кромкой и без обертки боковых граней не производятся предприятиями СНГ и, соответственно, отсутствуют нормативные документы на них. Зарубежные производители выполняют требования стандартов DIN 7753 часть 1 и DIN 2215. Размеры этих ремней приведены в таблице 3 и на рис. 4, в. Типоразмеров таких ремней 6.

|  |  |  |

| а) классического сечения | б) узкого сечения | в) узкого сечения с зубчатой кромкой без обертки боковых граней | г) ремни на единой основе |

Рис. 2 Типы клиновых ремней | |||

Клиновой ремень состоит из следующих частей: корда, представляющего собой основной несущий слой, расположенный примерно по центру тяжести сечения ремня; основы из резиновых слоев, расположенных над и под кордом; обертки ремня в виде нескольких слоев прорезиненной ткани. Корд выполняют из химических волокон: вискозы, капрона, лавсана, полиэстера. В настоящее время применяют также корд из арамида и кевлара, что повышает нагрузочную способность ремня. Основа формирует сечение ремня и передает возникающие усилия несущему слою (корду). Тканевая обертка имеет низкий коэффициент трения и повышенную износостойкость.

Узкие клиновые ремни появились в связи с повышением прочности корда. При равных габаритах передачи они позволяют передавать в 1,5 … 2 раза большие мощности; могут работать при более высоких скоростях и с большей частотой перегибов. Однако, минимальный диаметр шкива для этого типа ремней больше, чем у классического подобного сечения. Но и преимущества неоспоримы, поэтому происходит постепенное вытеснение ими ремней классического сечения.

Ремни с зубчатой кромкой являются дальнейшим развитием ремней узкого и классического сечения. Наиболее часто встречаются ремни такого типа с узким сечением. Они не имеют тканевой обертки боковых граней. Вместо ее установки, их шлифуют с высокой точностью, что обеспечивает равномерное сцепление с канавками шкива. Фасонные зубцы обеспечивают снижение и равномерное распределение изгибающих и тепловых напряжений. Также уменьшается шум. Глубина зубца пропорциональна размеру поперечного сечения, что обеспечивает жесткость ремня. Такие ремни могут работать при шкивах меньшего диаметра, чем ремни других сечений, либо передавать большую мощность при тех же оборотах и диаметрах шкивов. Увеличение номинальной мощности составляет не менее 15%. Эти свойства ярко иллюстрирует рис. 3, на котором представлены ремни, работающие при идентичных нагрузках: классического сечения (рис. 3, а); узкого сечения (рис. 3,б); узкого сечения с фасонным зубом без обертки боковых граней (рис. 3, б). Срок службы передач также одинаков (прибблизительно 25 000 ч). Ширина шкива в первом случае - 234 мм (12 ремней), во втором - 158 мм (8 ремней), в третьем - 120 мм (6 ремней).

|  |  |

| а) классического сечения | б) узкого сечения | в) узкого сечения с зубчатой кромкой без обертки боковых граней |

Рис. 3 Сравнение клиновых ремней | ||

Клиновые ремни стандартизованы. В странах СНГ размеры и характеристики ремней классического сечения регламентируют ГОСТы 1281.1-89, 1281.2-89 и 1281.4-89. За рубежом - стандарты DIN 2215 и B.S. 3790. Ремни классического сечения имеют 9 типоразмеров. Их размеры приведены в таблице 1 и на рис. 4, а.

На ремни узкого сечения в СНГ действует ряд ОСТов и ТУ. В частности, ТУ 38-40534-75 и ТУ 38-105161-84. За рубежом - стандарты DIN 7753 часть 1 и B.S. 3790. Ремни узкого сечения производятся 4 размеров. Они приведены в таблице 2 и на рис. 4, б.

Ремни с зубчатой кромкой и без обертки боковых граней не производятся предприятиями СНГ и, соответственно, отсутствуют нормативные документы на них. Зарубежные производители выполняют требования стандартов DIN 7753 часть 1 и DIN 2215. Размеры этих ремней приведены в таблице 3 и на рис. 4, в. Типоразмеров таких ремней 6.

|  |  |

| а) классического сечения | б) узкого сечения | в) узкого сечения с зубчатой кромкой без обертки боковых граней |

Рис. 4 Сечения клиновых ремней | ||

Таблица 1 Размеры сечения классических ремней

| Обозначение DIN | 8 | 10 | 13 | 17 | 20 | 22 | 25 | 32 | 40 |

| Обозначение ISO/B.S. | - | Z | A | B | - | C | - | D | E |

| Обозначение ГОСТ | - | 0 | А | Б | - | В | - | Г | Д |

| Ширина b0, мм≈ | 8 | 10 | 13 | 17 | 20 | 22 | 25 | 32 | 40 |

| Ширина bw, мм | 6,7 | 8,5 | 11,0 | 14,0 | 17,0 | 19,0 | 21,0 | 27,0 | 32,0 |

| Ширина bu, мм ≈ | 4,6 | 5,9 | 7,5 | 9,4 | 11,4 | 12,4 | 14,0 | 18,3 | 22,8 |

| Высота ремня h, мм ≈ | 5 | 6 | 8 | 11 | 12,5 | 14 | 16 | 20 | 25 |

| Высота hw, мм ≈ | 2,0 | 2,5 | 3,3 | 4,2 | 4,8 | 5,7 | 6,3 | 8,1 | 12,0 |

| Минимальный диаметр шкива dwmin, мм | 35,5 | 45 | 71 | 112 | 140 | 180 | 224 | 315 | 450 |

| Максимальная частота перегибов, fbmax, с-1 | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 |

| Максимальная окружная скорость, V, м/с | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Масса погонного метра, m, кг/м | 0,04 | 0,06 | 0,105 | 0,17 | 0,24 | 0,30 | 0,43 | 0,63 | 0,97 |

| Расчетная длина, Lw, мм | |||||||||

| От | 549 | 472 | 590 | 658 | 948 | 1142 | 1461 | 2075 | 5082 |

| До | 1269 | 2522 | 5030 | 7143 | 6048 | 8052 | 9061 | 12575 | 11282 |

| Разница длины Lw и внутренней Li, мм | 19 | 22 | 30 | 43 | 48 | 52 | 61 | 75 | 82 |

Таблица 2 Размеры

ремней узкого сечения

| Обозначение DIN | SPZ | SPA | SPB | SPC |

| Обозначение ISO/B.S. | SPZ | SPA | SPB | SPC |

| Обозначение ГОСТ | УО | УА | УБ | УВ |

| Ширина b0, мм ≈ | 9,7 | 12,7 | 16,3 | 22,0 |

| Ширина bw, мм | 8,5 | 11,0 | 14,0 | 19,0 |

| Ширина bu, мм ≈ | 4,0 | 5,6 | 7,1 | 9,3 |

| Высота ремня h, мм ≈ | 8 | 10 | 13 | 18 |

| Высота hw, мм ≈ | 2,0 | 2,8 | 3,5 | 4,8 |

| Минимальный диаметр шкива dwmin, мм | 63 | 90 | 140 | 224 |

| Максимальная частота перегибов, fbmax, с-1 | 100 | 100 | 100 | 100 |

| Максимальная окружная скорость, V, м/с | 40 | 40 | 40 | 40 |

| Масса погонного метра, m, кг/м | 0,073 | 0,10 | 0,178 | 0,38 |

| Расчетная длина, Lw, мм | ||||

| От | 512 | 647 | 1250 | 2000 |

| До | 3550 | 4500 | 8000 | 12250 |

| Разница длины Lw и внутренней Li, мм | 13 | 18 | 22 | 30 |

Таблица 3 Размеры ремней с фасонным зубом без обертки боковых граней

| Стандарт | DIN 2215/ISO 4184 | DIN 7753 Часть 1/ISO 4184 | |||||

| Обозначение DIN | 5 | 6 | 7 | XPZ | XPA | XPB | XPC |

| Обозначение ISO/B.S. | - | Y | - | SPZ | SPA | SPB | SPC |

| Ширина b0, мм ≈ | 5 | 6 | 8 | 10 | 13 | 16,5 | 22 |

| Ширина bw, мм | 4,2 | 5,3 | 6,7 | 8,5 | 11,0 | 14,0 | 19,0 |

| Высота ремня h, мм ≈ | 3 | 4 | 5 | 8 | 9 | 13 | 17 |

| Высота hw, мм ≈ | 1,3 | 1,6 | 2,0 | 2,0 | 2,8 | 3,5 | 4,8 |

| Минимальный диаметр шкива dwmin, мм | 16 | 20 | 31,5 | 50 | 63 | 100 | 160 |

| Максимальная частота перегибов, fbmax, с-1 | 120 | 120 | 120 | 120 | 120 | 120 | 120 |

| Максимальная окружная скорость, V, м/с | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Масса погонного метра, m, кг/м | 0,015 | 0,023 | 0,041 | 0,072 | 0,112 | 0,192 | 0,37 |

| Расчетная длина, Lw, мм | |||||||

| От | 171 | 285 | 171 | 590 | 590 | 1250 | 2000 |

| До | 611 | 865 | 611 | 3550 | 3550 | 3550 | 3550 |

| Разница длины Lw и внутренней Li, мм | 11 | 15 | 19 | - | - | - | - |

В

таблицах приведен диапазон длин ремней (у отдельных производителей он

может отличаться от указанного в таблицах). При ограниченном объеме

журнальной статьи конкретные длины не приведены. Длину ремня

определенного сечения необходимо выбрать из ряда длин по каталогу производителя.

Естественно,

стандартизованные ремни одинакового сечения и длины от разных

производителей взаимозаменяемы. Однако, ремни, имеющие одинаковое

сечение и длину могут иметь различную нагрузочную способность. Это

связано с тем, что у них может быть различен материал корда (например,

арамид вместо полиэстера), введены подкордовые слои или применены

другие конструктивные решения, повышающие несущую способность. Такие

ремни, как правило, имеют другую маркировку. Поэтому в приводах

ответственного назначения необходимо приобретать ремни из комплекта

оригинальных запасных частей, либо консультироваться с производителем.

Следует

отметить, что ремни любого сечения имеют также исполнения,

удовлетворяющие специальным требованиям потребителя. К таковым

относятся: плавность вращения шкивов; необходимость применения

натяжного устройства с обратным перегибом ремня (т.н. "велосипед" или

"жокей"); передача с включением от прижимного ролика (т.н. "леникс") и

др. Производители поставляют специальные ремни, учитывающие и такие

особенности конструкции ременной передачи. Для этого смещают несущий

корд по сечению, применяют специальное покрытие наружного слоя ремня и

т.д.

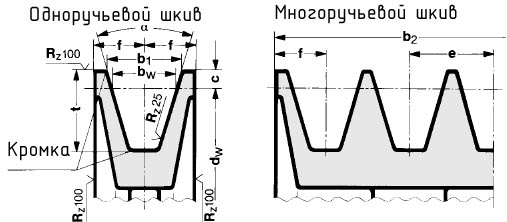

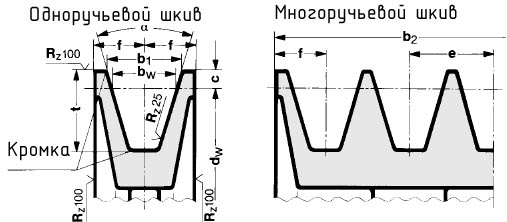

Эффективность

ременного привода зависит также от шкивов, которые также

стандартизованы. Их размеры определяют стандарты DIN 2211 и DIN 2217, а

также B.S. 3790, которые гармонизированы со стандартами ISO. Размеры

шкивов для различных сечений приведены в таблицах 4, 5 и на рис. 5.

Существуют

также шкивы с углубленными канавками. Такие канавки имеют большую

ширину по верхней линии канавки и большую глубину. Применяются такие

шкивы в следующих случаях: для натяжных роликов; при вертикальных

валах; при перекрестных передачах; при вибрации привода. Размеры таких

шкивов приведены на рис. 5 и в таблице 6.

Чаще

всего шкивы изготавливают из чугуна. Также встречаются: стальные

сварные шкивы; штампосварные из стали; литые из легких сплавов;

неметаллические и пластмассовые. Шкивы малых диаметров до 300…350 мм

выполняют с дисками сплошными или с отверстиями облегчения и удобства

крепления, шкивы больших диаметров - со спицами. Фактически все

производители ремней предлагают также шкивы стандартных диаметров.

Поэтому при проектировании передачи рекомендуется выбирать именно такие

размеры шкивов.

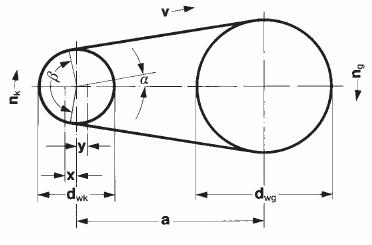

Исходными данными для расчета (рис. 6) являются: мощность двигателя P, кВт; число оборотов ведущего n1 и ведомого n2, мин-1 шкивов; тип приводимого механизма; продолжительность суточной работы и ориентировочное межосевое расстояние a, мм.

Рис. 5 Канавки шкивов

Таблица 4 Канавки шкивов узкого сечения

| бозначение DIN Обозначение B.S./ISO |

XPZ/SPZ SPZ |

XPA/SPA SPA |

XPB/SPB SPB |

XPC/SPC SPC |

| Ширина bw, мм | 8,5 | 11,0 | 14,0 | 19,0 |

| Ширина канавки b1, мм ≈ | 9,7 | 12,7 | 16,3 | 22,0 |

| Высота c, мм | 2,0 | 2,8 | 3,5 | 4,8 |

| Расстояние между канавками e, мм | 12±0,3 | 15±0,3 | 19±0,4 | 25,5±0,5 |

| Расстояние от торца f, мм | 8±0,6 | 10±0,6 | 12,5±0,8 | 17±1,0 |

| Глубина канавки t, мм | 11+0,6 | 14+0,6 | 18+0,6 | 24+0,6 |

| Угол канавки α=34º при dw, мм | ≤80 | ≤118 | ≤190 | ≤315 |

| Угол канавки α=38º при dw, мм | >80 | >118 | >190 | >315 |

| Отклонение размера α | ±1 º | ±1 º | ±1 º | ±1 º |

| Ширина шкива b2, мм при числе канавок |  |

|||

| 1 | 16 | 20 | 25 | 34 |

| 2 | 28 | 35 | 44 | 59,5 |

| 3 | 40 | 50 | 63 | 85 |

| 4 | 52 | 65 | 82 | 110,5 |

| 5 | 64 | 80 | 101 | 136 |

| 6 | 76 | 95 | 120 | 161,5 |

| 7 | 88 | 110 | 139 | 187 |

| 8 | 100 | 125 | 158 | 212,5 |

| 9 | 112 | 140 | 177 | 238 |

| 10 | 124 | 155 | 196 | 263,5 |

| 11 | 136 | 170 | 215 | 289 |

| 12 | 148 | 185 | 234 | 314,5 |

Таблица 5 Канавки шкивов классического сечения

| бозначение DIN Обозначение B.S./ISO |

5 - |

6 Y |

(8) - |

10 Z |

13 A |

17 B |

(20) - |

22 C |

(25) - |

32 D |

40 E |

| Ширина bw, мм | 4,2 | 5,3 | 6,7 | 8,5 | 11,0 | 14,0 | 17,0 | 19,0 | 21,0 | 27,0 | 32,0 |

| Ширина канавки b1, мм ≈ | 5,0 | 6,3 | 8,0 | 9,7 | 12,7 | 16,3 | 20,0 | 22,0 | 25,0 | 32,0 | 40,0 |

| Высота c, мм | 1,6 | 1,6 | 2,0 | 2,0 | 2,8 | 3,5 | 5,1 | 4,8 | 6,3 | 8,1 | 12,0 |

| Расстояние между канавками e, мм | 6±0,3 | 8±0,3 | 10±0,3 | 12±0,3 | 15±0,3 | 19±0,4 | 23±0,4 | 25,5±0,5 | 29±0,5 | 37±0,6 | 44±0,8 |

| Расстояние от торца f, мм | 5±0,5 | 6±0,6 | 7±0,8 | 8±0,6 | 10±0,6 | 12,5±0,8 | 15±0,8 | 17±1,0 | 19±1,0 | 24±2,0 | 29±2,0 |

| Глубина канавки t, мм | 6+0,6 | 7+0,6 | 9+0,6 | 11+0,6 | 14+0,6 | 18+0,6 | 18+0,6 | 24+0,6 | 24+0,6 | 24+0,6 | 24+0,6 |

| Угол канавки α=32º при dw, мм | ≤50 | ≤63 | ≤75 | - | - | - | - | - | - | - | - |

| Угол канавки α=34º при dw, мм | - | - | - | ≤80 | ≤118 | ≤190 | ≤250 | ≤315 | ≤355 | - | - |

| Угол канавки α=36º при dw, мм | >50 | >63 | >75 | - | - | - | - | - | - | ≤500 | ≤630 |

| Угол канавки α=38º при dw, мм | - | - | - | >80 | >118 | >190 | >250 | >315 | >355 | >500 | >630 |

| Отклонение размера α | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±30’ | ±30’ | ±30’ |

| Ширина шкива b2, мм при числе канавок |  |

||||||||||

| 1 | 10 | 12 | 14 | 16 | 20 | 25 | 30 | 34 | 38 | 48 | 58 |

| 2 | 16 | 20 | 24 | 28 | 35 | 44 | 53 | 59,5 | 67 | 85 | 102.5 |

| 3 | 22 | 28 | 34 | 40 | 50 | 63 | 76 | 85 | 96 | 122 | 147 |

| 4 | 28 | 36 | 44 | 52 | 65 | 82 | 99 | 110,5 | 125 | 159 | 191,5 |

| 5 | 34 | 44 | 54 | 64 | 80 | 101 | 122 | 136 | 154 | 196 | 236 |

| 6 | 40 | 52 | 64 | 76 | 95 | 120 | 145 | 161,5 | 183 | 233 | 280,5 |

| 7 | 60 | 74 | 88 | 110 | 139 | 168 | 187 | 212 | 270 | 325 | |

| 8 | 84 | 100 | 125 | 158 | 191 | 212,5 | 241 | 307 | 369,5 | ||

| 9 | 112 | 140 | 177 | 214 | 238 | 270 | 344 | 414 | |||

| 10 | 124 | 155 | 196 | 237 | 263,5 | 299 | 381 | 458,5 | |||

| 11 | 136 | 170 | 215 | 260 | 289 | 328 | 418 | 503 | |||

| 12 | 148 | 185 | 234 | 283 | 314,5 | 357 | 455 | 547,5 | |||

Таблица 6 Размеры углубленных канавок

| Обозначение DIN 7753 Обозначение B.S./ISO 3790 |

XPZ/SPZ SPZ |

XPA/SPA SPA |

XPB/SPB SPB |

XPC/SPC SPC |

|

| Обозначение DIN 2215 Обозначение B.S./ISO 3790 |

10 Z |

13 A |

17 B |

22 C |

|

| Ширина bw, мм | 8,5 | 11,0 | 14,0 | 19,0 | |

| Ширина канавки b1, мм при α=34º ≈ | 11 | 15 | 18,9 | 26,3 | |

| Ширина канавки b1, мм при α=38 ≈ | 11,3 | 15,4 | 19,5 | 27,3 | |

| Высота c, мм | 40 | 6,5 | 8,0 | 12,0 | |

| Расстояние между канавками e, мм | 14±0,3 | 18±0,3 | 23±0,4 | 31±0,5 | |

| Расстояние от торца f, мм | 9±0,6 | 11,5±0,6 | 14,5±0,8 | 20,0±1,0 | |

| Глубина канавки t, мм | 13,0 | 18,0 | 22,5 | 31,5 | |

| Угол канавки α=34º при dw, мм | DIN 7753 | 63…80 | 90…118 | 140…190 | 224…315 |

| Угол канавки α=38º при dw, мм | >80 | >118 | >190 | ||

| Угол канавки α=34º при dw, мм | DIN 2215 | 50…80 | 71…118 | 112…190 | 190…315 |

| Угол канавки α=38º при dw, мм | >80 | >118 | >190 | ||

| Отклонение размера α | ±1 º | ±1 º | ±1 º | ±1 º | |

| Ширина шкива b2, мм при числе канавок |  |

||||

| 1 | 18 | 23 | 29 | 40 | |

| 2 | 32 | 41 | 52 | 71 | |

| 3 | 46 | 59 | 75 | 102 | |

| 4 | 60 | 77 | 98 | 133 | |

| 5 | 74 | 95 | 121 | 164 | |

| 6 | 88 | 113 | 144 | 195 | |

| 7 | 102 | 131 | 167 | 226 | |

| 8 | 116 | 149 | 190 | 257 | |

| 9 | 130 | 167 | 213 | 288 | |

| 10 | 144 | 185 | 236 | 319 | |

| 11 | 158 | 203 | 259 | 350 | |

| 12 | 172 | 221 | 282 | 381 | |

Исходными данными для расчета (рис. 6) являются: мощность двигателя P, кВт; число оборотов ведущего n1 и ведомого n2, мин-1 шкивов; тип приводимого механизма; продолжительность суточной работы и ориентировочное межосевое расстояние a, мм.

Рис. 6 Расчет клиновой передачи

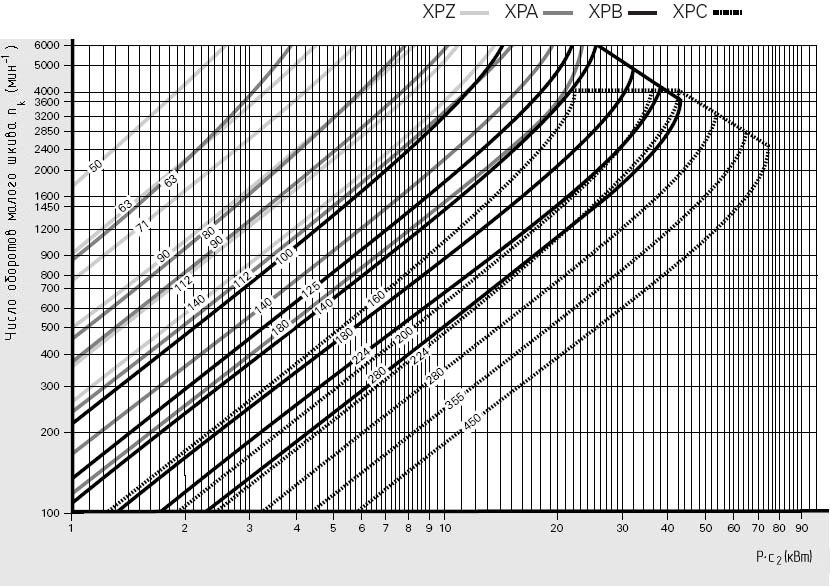

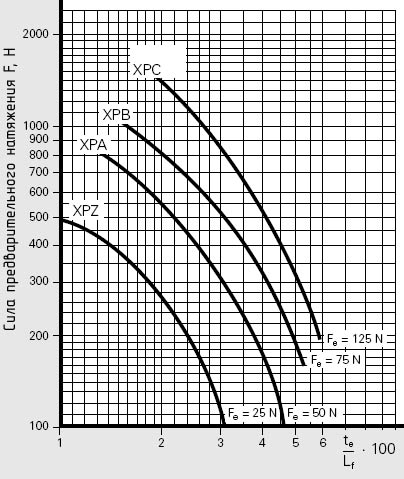

Предварительный выбор сечения ремня в зависимости от передаваемой мощности P, скорректированной коэффициентом нагрузки c2, и числа оборотов n1

малого шкива производится по графику, приведенному на рис. 7. Этот

график предназначен для выбора ремней узкого сечения с фасонным зубом

фирмы Contitech (Германия). Такие же графики для других сечений

приведены в каталогах производителей. Коэффициент нагрузки c2 имеет значения от 1,0 до 1,5

и учитывает влияние типа приводного двигателя и приводимого в движение

органа машины. Условимся, что здесь и далее по тексту для определения

входящих в формулы коэффициентов необходимо обратиться к справочным данным фирм - производителей.

Рис. 7 Предварительный выбор сечения ремня

Во

многих случаях по приведенным графикам можно выбрать ремни с разными

сечениями для одной и той же передаваемой мощности. Настоятельно

рекомендуем провести расчет всех возможных вариантов для выбора

оптимального конструктивного решения. При этом следует иметь ввиду, что

наиболее благоприятно клиноременная передача работает при большем

диаметре ведущего шкива. Однако, необходимо учитывать допустимую

окружную скорость для каждого сечения.

По таблицам 1 - 3 следует определить минимально допустимый расчетный диаметр шкива dw, мм, для выбранного сечения. Рекомендуется принять диаметр малого шкива dw1, мм несколько больший, чем минимальный. Затем необходимо вычислить передаточное отношение по формуле  . Определяем диаметр большего шкива dw2, мм

. Определяем диаметр большего шкива dw2, мм  .

.

При незаданном межосевом расстоянии a, мм следует назначить его, исходя из условия  . Определяем диаметр большего шкива dw2, мм

. Определяем диаметр большего шкива dw2, мм  .

. . По заданному межосевому расстоянию определяем ориентировочную длину клинового ремня

. По заданному межосевому расстоянию определяем ориентировочную длину клинового ремня  и принимаем ближайшее стандартное значение. Уточняем межосевое расстояние, воспользовавшись формулой

и принимаем ближайшее стандартное значение. Уточняем межосевое расстояние, воспользовавшись формулой  .

.Необходимо предусмотреть пространство x, мм для натяжения ремня в процессе эксплуатации и для надевания ремня на шкивы y, мм. Межосевое расстояние при этом изменится на величины

,

,  . В приведенных формулах h, мм -высота сечения, определяемая по таблицам 1 - 3.

. В приведенных формулах h, мм -высота сечения, определяемая по таблицам 1 - 3.Угол обхвата ß, ° малого шкива

. Затем определяем коэффициент c1, учитывающий угол влияние угла ß .

. Затем определяем коэффициент c1, учитывающий угол влияние угла ß .Окружная скорость V, м/с вычисляется по формуле  . Окружная скорость не должна превышать допустимого значения для выбранного сечения. Затем вычисляем частоту перегиба ремня fs, с-1, по формуле

. Окружная скорость не должна превышать допустимого значения для выбранного сечения. Затем вычисляем частоту перегиба ремня fs, с-1, по формуле  , где k - число шкивов. Определяем коэффициент длины c3, который учитывает частоту изгиба ветвей ремня в зависимости от его длины.

, где k - число шкивов. Определяем коэффициент длины c3, который учитывает частоту изгиба ветвей ремня в зависимости от его длины.

Основой

расчета является сравнение передаваемой мощности с рейтинговой

мощностью, передаваемой одним ремнем (с учетом поправочных

коэффициентов). Значение рейтинговых мощностей можно получить только у

производителя ремней. В каталогах приведены рейтинговые мощности PR, кВт в зависимости от диаметра dw1 малого шкива и числа его оборотов n1, мин-1 для различных сечений клинового ремня. Потребное число ремней z, определяется из условия  . Окружная скорость не должна превышать допустимого значения для выбранного сечения. Затем вычисляем частоту перегиба ремня fs, с-1, по формуле

. Окружная скорость не должна превышать допустимого значения для выбранного сечения. Затем вычисляем частоту перегиба ремня fs, с-1, по формуле  , где k - число шкивов. Определяем коэффициент длины c3, который учитывает частоту изгиба ветвей ремня в зависимости от его длины.

, где k - число шкивов. Определяем коэффициент длины c3, который учитывает частоту изгиба ветвей ремня в зависимости от его длины. . Число ремней z округляется до ближайшего большего целого значения.

. Число ремней z округляется до ближайшего большего целого значения.Усилие натяжения ремня Fv, Н

определяет эффективность и срок службы ременной передачи. Недостаточное

усилие натяжения снижает величину передаваемой мощности, уменьшает КПД

передачи, может привести к сползанию ремня и его преждевременному

повреждению. Чрезмерное усилие создает высокое поверхностное давление

на ремень, увеличивает изгибающие напряжения, повышает усилие на валах

и их опорах, и, в результате, может привести к разрыву ремня или

выходу из строя подшипников. Поэтому контролю над величиной

предварительного натяжения ремня придается очень большое значение (к

сожалению, не в практике отечественного машиностроения).

Для клиновых ремней рекомендуемое значение Fv определяется формулой  , где

, где  , Н - тяговое усилие; k1 - коэффициент, учитывающий характер нагрузки; k2 - коэффициент, учитывающий влияние центробежных сил. Сила предварительного натяжения F, Н определяется по формуле

, Н - тяговое усилие; k1 - коэффициент, учитывающий характер нагрузки; k2 - коэффициент, учитывающий влияние центробежных сил. Сила предварительного натяжения F, Н определяется по формуле  .

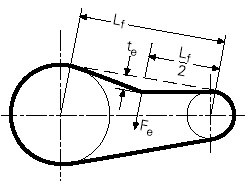

.Проверка силы предварительного натяжения ремня может быть осуществлена при помощи измерения прогиба одной из ветвей ремня (рис. 8). К ней прикладывается тестовая сила Fe, Н, и измеряется прогиб te, мм. Величина тестовой силы Fe для полученного сечения определяется по графику, подобному приведенному на рис. 9. В зависимости от потребной силы предварительного натяжения по этому же графику получаем значение параметра

, где

, где  , мм - свободная длина ремня. Из этого соотношения определяется потребный прогиб te, мм.

, мм - свободная длина ремня. Из этого соотношения определяется потребный прогиб te, мм.

Рис. 8 Определение силы натяжения ремня

Рис. 9 Определение силы предварительного натяжения

Для

контроля силы предварительного натяжения ремня все фирмы предлагают

различные приспособления. На рис. 10, а приведено механическое

приспособление, а на рис 10, б - прибор, основанный на анализе звуковых

волн (собственных частот) ремня.

Необходимо отметить, что изложенный выше расчет, как и другие, приведенные в каталогах, обеспечивают долговечность ремня не менее ч.

В определенных случаях такая долговечность избыточна (в частности, для

сельскохозяйственных машин). Тогда необходимо обратиться к

непосредственно к выбранному производителю для проведения уточненного

расчета. Впрочем, рассчитать ремень и подобрать оптимальный вариант

предлагают все крупные фирмы - изготовители. Обратившись к дилеру, вы

получите опросный лист, и, указав характеристики передачи, в скором

времени получите полный расчет.

ч.

В определенных случаях такая долговечность избыточна (в частности, для

сельскохозяйственных машин). Тогда необходимо обратиться к

непосредственно к выбранному производителю для проведения уточненного

расчета. Впрочем, рассчитать ремень и подобрать оптимальный вариант

предлагают все крупные фирмы - изготовители. Обратившись к дилеру, вы

получите опросный лист, и, указав характеристики передачи, в скором

времени получите полный расчет.

Очень часто в состав ременной передачи входит натяжное устройство. Его применяют в следующих случаях: для обеспечения натяжения в приводах с фиксированным межосевым расстоянием; если необходимо обойти препятствие; перекрестных передачах; требуется уменьшить длину свободной части ремня при повышенной вибрации; для поддержки необходимого натяжения при вытяжке ремня; для включения - выключения механизмов посредством ременной передачи (т.н. леникс).

Натяжной ролик вносит дополнительные изгибающие воздействия на ремень. Однако, его применение рекомендуется. Так, подпружиненное натяжное устройство обеспечивает необходимое натяжение на всем сроке эксплуатации ремня и тем самым продлевает его.

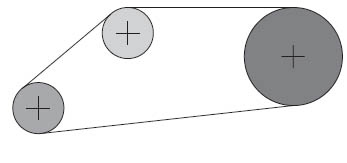

Натяжной ролик может быть расположен как снаружи, так и внутри контура ременной передачи. Внутренний ролик (рис. 11, а) уменьшает угол обхвата на ближнем шкиве. Для ремней узкого сечения такой ролик всегда с канавками, для классического сечения допустим плоский. Диаметр такого ролика должен быть больше, чем минимальный рекомендуемый для данного сечения.

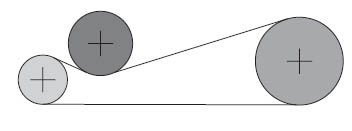

Наружный ролик (рис. 11, б) увеличивает угол обхвата, что положительно влияет на работу передачи. Однако, при вытяжке ремня наружный ролик не должен сомкнуть ветви передачи. Наружные ролики всегда плоские. Диаметр ролика на 50% больше, чем минимальный рекомендуемый для данного сечения.

Для правильной работы клиноременной передачи необходимо выставить шкивы параллельно и выровнять оси канавок. При этом контролю подлежит как отклонение от параллельности (рис. 12, а), так и угловое смещение (рис. 12, б). Все виды смещения должны быть устранены при установке. Для решения этой задачи служит прибор, изображенный на рис. 12, в (производство фирмы Gates) и ему подобные. Это устройство генерирует лазерный луч, который проецируется на выставляемые шкивы. Применение такого лазерного указателя делает процесс регулировки существенно проще.

Данный выпуск заканчивают серию из трех статей, посвященную наиболее распространенным типам современных ременных передач. Остается отметить, что производители постоянно совершенствуют свою продукцию, применяют новые материалы. Все это приводит к повышению мощности, передаваемой ремнем, а, следовательно, к уменьшению габаритов передач. Задача современного конструктора внимательно следить за подобными новинками и грамотно применять в своих машинах. Чарльз Дарвин, характеризуя эволюцию живого мира, сказал: "Изменяйтесь, чтобы выжить". Проведем параллель с развитием техники в условиях конкурентного рынка и признаем правильность его слов!

|  |

| а) механический прибор | б) акустический прибор |

Рис. 10 Приборы для измерения натяжения ремня | |

Необходимо отметить, что изложенный выше расчет, как и другие, приведенные в каталогах, обеспечивают долговечность ремня не менее

ч.

В определенных случаях такая долговечность избыточна (в частности, для

сельскохозяйственных машин). Тогда необходимо обратиться к

непосредственно к выбранному производителю для проведения уточненного

расчета. Впрочем, рассчитать ремень и подобрать оптимальный вариант

предлагают все крупные фирмы - изготовители. Обратившись к дилеру, вы

получите опросный лист, и, указав характеристики передачи, в скором

времени получите полный расчет.

ч.

В определенных случаях такая долговечность избыточна (в частности, для

сельскохозяйственных машин). Тогда необходимо обратиться к

непосредственно к выбранному производителю для проведения уточненного

расчета. Впрочем, рассчитать ремень и подобрать оптимальный вариант

предлагают все крупные фирмы - изготовители. Обратившись к дилеру, вы

получите опросный лист, и, указав характеристики передачи, в скором

времени получите полный расчет.Очень часто в состав ременной передачи входит натяжное устройство. Его применяют в следующих случаях: для обеспечения натяжения в приводах с фиксированным межосевым расстоянием; если необходимо обойти препятствие; перекрестных передачах; требуется уменьшить длину свободной части ремня при повышенной вибрации; для поддержки необходимого натяжения при вытяжке ремня; для включения - выключения механизмов посредством ременной передачи (т.н. леникс).

Натяжной ролик вносит дополнительные изгибающие воздействия на ремень. Однако, его применение рекомендуется. Так, подпружиненное натяжное устройство обеспечивает необходимое натяжение на всем сроке эксплуатации ремня и тем самым продлевает его.

Натяжной ролик может быть расположен как снаружи, так и внутри контура ременной передачи. Внутренний ролик (рис. 11, а) уменьшает угол обхвата на ближнем шкиве. Для ремней узкого сечения такой ролик всегда с канавками, для классического сечения допустим плоский. Диаметр такого ролика должен быть больше, чем минимальный рекомендуемый для данного сечения.

Наружный ролик (рис. 11, б) увеличивает угол обхвата, что положительно влияет на работу передачи. Однако, при вытяжке ремня наружный ролик не должен сомкнуть ветви передачи. Наружные ролики всегда плоские. Диаметр ролика на 50% больше, чем минимальный рекомендуемый для данного сечения.

|  |

| а) внутренний натяжной ролик | б) наружный натяжной ролик |

Рис. 11 Натяжение ременных передач | |

Натяжной

ролик должен, если возможно, располагаться на ведомой ветви передачи.

При расположении ролика на ведущей ветви резко возрастает нагрузка на

него и его опорные элементы. Подпружиненные или действующие при помощи

грузов натяжные устройства всегда располагаются на ведомой ветви. Кроме

того, такие натяжные ролики не могут применяться в реверсивных

передачах, в которых ведомая ветвь становится ведущей и наоборот.

Для правильной работы клиноременной передачи необходимо выставить шкивы параллельно и выровнять оси канавок. При этом контролю подлежит как отклонение от параллельности (рис. 12, а), так и угловое смещение (рис. 12, б). Все виды смещения должны быть устранены при установке. Для решения этой задачи служит прибор, изображенный на рис. 12, в (производство фирмы Gates) и ему подобные. Это устройство генерирует лазерный луч, который проецируется на выставляемые шкивы. Применение такого лазерного указателя делает процесс регулировки существенно проще.

|  |  |

| а) смещение оси канавок | б) угловое смещение | в) лазерный указатель |

Рис. 12 Отклонение канавок шкивов | ||

Данный выпуск заканчивают серию из трех статей, посвященную наиболее распространенным типам современных ременных передач. Остается отметить, что производители постоянно совершенствуют свою продукцию, применяют новые материалы. Все это приводит к повышению мощности, передаваемой ремнем, а, следовательно, к уменьшению габаритов передач. Задача современного конструктора внимательно следить за подобными новинками и грамотно применять в своих машинах. Чарльз Дарвин, характеризуя эволюцию живого мира, сказал: "Изменяйтесь, чтобы выжить". Проведем параллель с развитием техники в условиях конкурентного рынка и признаем правильность его слов!

Все объекты авторского права являются собственностью их владельцев. При подготовке сайта использованы материалы, находящиеся в свободном доступе. Названия фирм-производителей расположены в алфавитном порядке.

Размещение материалов и рекламы на сайте

Copyright © 2007 М. Гранкин