| Каталоги | Производители | Статьи | Контакты | О проекте |

| |||||

Направляющие качения

На мой взгляд, направляющие качения ярко иллюстрируют тенденции современного машиностроения - развитие рынка комплектующих, производимых специализированными предприятиями. Рассмотрим, к примеру, эволюцию направляющих металлорежущих станков (рис. 1). Классические направляющие скольжения в форме, например, ласточкиного хвоста выполнялись заодно со станиной (рис. 1, а). В целях повышения долговечности направляющие стали выполняться накладными, в виде накладных планок или призм, которые прикрепляются на винтах к соответствующим поверхностям литых корпусных деталей. Следующим шагом стало создание направляющих качения (рис. 1, б), имеющих ряд преимуществ перед направляющими скольжения (см. предыдущий номер). Вначале были созданы направляющие качения с сепаратором, большим по длине, чем направляющая каретка. Затем для больших ходов или длинных кареток появились роликовые опоры - самостоятельные узлы с замкнутым движением тел качения (рис. 1, в). Дальнейшим развитием таких роликовых опор и стали рассматриваемые сегодня накладные направляющие качения с кареткой (рис. 1, г). Сегодня они используются в металло- и деревообрабатывающих станках, робототехнике, подъемно - транспортном оборудовании, измерительных машинах, медицинском оборудовании и т.д.

а) Направляющие скольжения

б) Направляющие качения

в) Роликовые опоры

г) Накладные направляющие качения

Рис. 1 Развитие конструкции направляющих

а) Шлифовальный станок с направляющими скольжения

б) Шлифовальный станок с направляющими качения

Рис. 2 Общий вид шлифовальных станков

Таблица 1 Сравнительные технические данные

|

Габариты станка, мм |

13000

х 3200 |

12600

х 2600 |

|

Масса станка в целом, кг |

17000 |

16000 |

|

Масса стола, кг |

5000 |

5000 |

|

Размеры обрабатываемых деталей, мм |

5000

х 700 |

5000

х 700 |

|

Тип направляющих |

Направляющие

скольжения треугольной (V-образной) формы |

Направляющие

качения |

|

Потребление электроэнергии, кВт |

38 |

3,7 |

|

Усилие сопротивления, Н |

23600 |

2270 |

|

Гидропривод (диаметр штока, мм

х давление, МПа) |

160

х 1,2 |

65 х 0,7 |

|

Расход масла на гидропривод, л/год |

400 |

250 |

|

Расход смазки, л/год |

60

(масло) |

3,6

(пластичная смазка) |

Рис. 3 Линейный подшипник и направляющая качения

Рис. 4 Устройство направляющей

Номинальная долговечность - такое число часов работы, которое выдерживают 90% или более систем линейного перемещения одной группы, выполненных из одинаковых материалов и заданным качеством, и работающих в идентичных условиях.

Динамическая грузоподъемность C, Н - нагрузка, постоянная по величине и направлению, которую может выдержать система линейного перемещения в течение 100000 метров при вероятности безотказной работы 90%. Некоторые фирмы принимают за базовый пробег 50 км для линейных систем, использующих шарики и 100 км для систем, использующих ролики. В дальнейшем мы будем говорить в основном о шариковых системах, соответственно, примем пробег в 50 км.

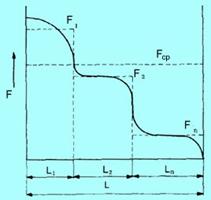

где

где Fср, Н - средняя динамическая нагрузка;

F1, F2, …, Fn, Н - ступенчатые дискретные динамические нагрузки;

L1, L2, …, Ln, мм - длины участков, на которых действуют дискретные нагрузки F1, F2, …, Fn;

L, мм - длина направляющей.

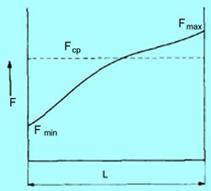

При линейном изменении нагрузки (рис. 5, б) от Fmin до Fmax средняя нагрузка

.

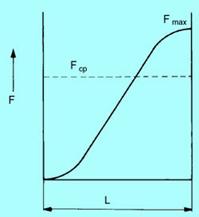

.При синусоидальном нагружении (рис. 5, в)

а) дискретная нагрузка

б) линейная нагрузка

в) синусоидальная нагрузка

Рис. 5 Виды нагрузок, действующих на направляющую

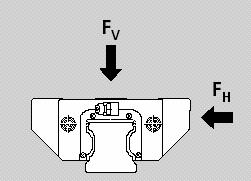

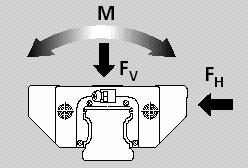

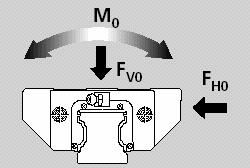

|  |

|  |

|  |

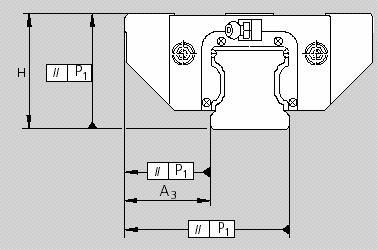

Таблица 3 Размеры и характеристики направляющих

|

|

|

|

Размер |

15 |

20 |

25 |

30 |

35 |

45 |

55 |

65 |

|

Bosch Тип 1651 |

||||||||

|

A2,

мм |

15 |

20 |

23 |

28 |

34 |

45 |

53 |

63 |

|

A,

мм |

47 |

63 |

70 |

90 |

100 |

120 |

140 |

170 |

|

H,

мм |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

90 |

|

B,

мм |

54 |

70 |

81 |

94 |

105 |

133 |

159 |

188 |

|

Lmin Lmax, мм |

116 2996 |

116 3956 |

116 3956 |

156 3996 |

156 3996 |

38 3986 |

38 3986 |

38 3986 |

|

C,

кН |

7 800 |

18 800 |

22 800 |

31 700 |

41 900 |

68 100 |

98 200 |

160 000 |

|

C0,

кН |

13 500 |

24 400 |

30 400 |

41 300 |

54 000 |

85 700 |

121 400 |

192 700 |

|

Mt, Нм |

74 |

240 |

320 |

540 |

890 |

1 830 |

3 100 |

6 300 |

|

HIWIN Тип LGH-CA |

||||||||

|

A2,

мм |

15 |

20 |

23 |

28 |

34 |

45 |

53 |

63 |

|

A,

мм |

34 |

44 |

60 |

70 |

70 |

86 |

100 |

126 |

|

H,

мм |

28 |

30 |

40 |

45 |

55 |

70 |

80 |

90 |

|

B,

мм |

60,6 |

77,3 |

85,6 |

104,4 |

118,4 |

139,2 |

164,8 |

197,6 |

|

Lmin Lmax, мм |

160 1960 |

220 2980 |

220 4000 |

280 3960 |

280 3960 |

570 3930 |

780 3900 |

1270 3970 |

|

C,

кН |

10 400 |

16 500 |

24 100 |

33 800 |

41 800 |

60 200 |

97 400 |

149 400 |

|

C0,

кН |

16 800 |

26 700 |

38 800 |

54 600 |

67 400 |

97 100 |

132 200 |

209 900 |

|

Mt0, Нм |

135 |

281 |

466 |

793 |

1181 |

2235 |

3849 |

7388 |

|

THK Тип SSR |

||||||||

|

A2,

мм |

15 |

20 |

23 |

28 |

34 |

Имеются размеры другого типа

направляющей |

||

|

A,

мм |

34 |

42 |

48 |

60 |

70 |

|||

|

H,

мм |

24 |

28 |

33 |

42 |

48 |

|||

|

B,

мм |

57 |

66,5 |

83 |

97 |

111 |

|||

|

Lmin Lmax, мм |

160 1540 |

220 2140 |

220 2440 |

280 2920 |

280 2920 |

|||

|

C,

кН |

14 700 |

19 600 |

31 500 |

46 500 |

64 600 |

|||

|

C0,

кН |

16 500 |

23 400 |

36 400 |

52 700 |

71 600 |

|||

|

Mt, Нм |

40 |

70 |

120 |

360 |

600 |

|||

|

SKF Тип LLBHS TA |

||||||||

|

A2,

мм |

15 |

20 |

23 |

28 |

34 |

45 |

53 |

63 |

|

A,

мм |

47 |

63 |

70 |

90 |

100 |

120 |

140 |

170 |

|

H,

мм |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

85 |

|

B,

мм |

71 |

91 |

97 |

111 |

128 |

158 |

189 |

225 |

|

Lmax, мм |

1500 |

3000 |

3000 |

3000 |

3000 |

3000 |

3000 |

3000 |

|

C,

кН |

7 350 |

12 900 |

17 000 |

23 600 |

31 500 |

48 000 |

75 000 |

114 000 |

|

C0,

кН |

11 600 |

20 800 |

26 000 |

35 500 |

46 500 |

72 000 |

112 200 |

162 800 |

|

Mt, Нм |

110 |

260 |

380 |

610 |

960 |

1960 |

3570 |

6290 |

Рис. 6 Отклонения размеров направляющей

Таблица 4 Ориентировочные классы точности

| Класс точности | Станкостроение | Промышленные роботы | Производство электроники | Общее машиностроение |

| UP | + | |||

| SP | + | + | ||

| P | + | + | ||

| H | + | + | + | + |

| N | + | + |

Таблица 5 Рекомендации по назначению предварительного натяга

| Класс предварительного натяга | Условия применения | Область применения |

| Тяжелый натяг T2, T3 | Тяжело нагруженная резка или формовочные операции с сильными толчками и вибрацией. Переменная нагрузка. | Обрабатывающие центры. Фрезерные станки. Вертикальные оси машин. |

| Средний натяг T1 | Резка или формовочные операции со средними толчками и вибрацией. Небольшая пиковая или переменная нагрузка. | Шлифовальные станки. Роботы. Лазерные машины. Легко нагруженные сверлильные станки. Высокоскоростные прессы |

| Легкий натяг T0 | Точные перемещения с небольшой вибрацией или без переменной нагрузки | Точно позиционируемые столы. Столы для оптического измерительного оборудования. Магазины инструментов обрабатывающих центров. Сварочные машины. Манипуляторы. |

| Без натяга T | Широкий температурный диапазон. Не требуется высокая точность. | Питающие устройства. Оборудование плазменной резки. |

Таблица 6 Рекомендуемая договечность

| Машины и оборудование | Lh, ч |

| Механизмы эпизодического действия | свыше 500 |

| Неответственные механизмы, используемые в течение коротких периодов времени | свыше 4000 |

| Ответственные механизмы, работающие с перерывами | свыше 8000 |

| Машины для односменной работы с неполной нагрузкой | свыше 12000 |

| Машины, работающие с полной нагрузкой в одну смену односменной работы с неполной нагрузкой | свыше 20000 |

| Машины для круглосуточного использования | свыше 40000 |

Непрерывно работающие машины с высокой нагрузкой | свыше100000 |

,

где C, Н - номинальная динамическая грузоподъемность выбранной

направляющей; fH - коэффициент твердости направляющей; ft -

температурный коэффициент; fс - коэффициент контакта; fw - коэффициент

нагрузки. Долговечность линейного подшипника Lh в часах определяется

формулой

,

где C, Н - номинальная динамическая грузоподъемность выбранной

направляющей; fH - коэффициент твердости направляющей; ft -

температурный коэффициент; fс - коэффициент контакта; fw - коэффициент

нагрузки. Долговечность линейного подшипника Lh в часах определяется

формулой  .

.Рис. 7 Коэффициент твердости направляющей fH

Температурный коэффициент ft определяется рис. 8. Коэффициент контакта fс, зависящий от числа используемых кареток, определяется по таблице 4. Коэффициент нагрузки fw, учитывающий наличие вибрации и толчков при работе, определяется по таблице 5.Рис. 8 Температурный коэффициент ft

Таблица 4 Коэффициент контакта fc

| Число используемых кареток | Коэффициент контакта fc |

| 1 | 1,0 |

| 2 | 0,81 |

| 3 | 0,72 |

| 4 | 0,66 |

| 5 | 0,61 |

| 6 и более | 0,6 |

Таблица 5 Коэффициент нагрузки fw

| Вибрация и толчки | Скорость V, м/с | Коэффициент нагрузки fw |

| Пренебрежительно малые | менее 0,25 | 1,0 - 1,2 |

| Слабые | от 0,25 до 1,0 | 1,2 - 1,5 |

| Средние | от 1,0 до 2,0 | 1,5 - 2,0 |

| Сильные | свыше 2,0 | 2,0 - 3,5 |

Таблица 6 Примеры установки направляющих

| Необходима высокая жесткость во всех направлениях | Высокая жесткость необходима в вертикальном направлении |

| Необходима высокая жесткость во всех направлениях при ограниченном пространстве | Конструкция с одной осью |

Применение направляющих качения сегодня становится требованием времени. И прежде всего это касается станкостроения. Снижение потребной мощности станка в 10 раз - не просто весомый аргумент в пользу применения описанной высокотехнологичной продукции, а настоятельная необходимость. Да и другие отрасли промышленности не проиграют. Представительства BOSCH, HIWIN, THK, SKF найти не сложно. Очень надеюсь, что предварительно подобрать необходимые направляющие поможет настоящая статья. Которую хотелось бы закончить словами Гейделя, сказанными им еще в начале ХХ столетия - Не изобретайте, конструируйте!

Михаил Гранкин, инженер - конструктор

grankin@mail.ru

Все объекты авторского права являются собственностью их владельцев. При подготовке сайта использованы материалы, находящиеся в свободном доступе. Названия фирм-производителей расположены в алфавитном порядке.

Размещение материалов и рекламы на сайте

Copyright © 2007 М. Гранкин